Вулканизация под повышенным давлением

Прерывная вулканизация в формах — в котлах и автоклавах, широко применявшаяся еще в недавнем прошлом, в настоящее время сохранилась только на небольших участках, в тех частных случаях, когда габариты форм исключают применение пресса. Формы заполняют резиновой смесью на литьевых прессах или в них вкладывают заготовки.

Для предупреждения раскрытия форм от теплового расширения смеси их снабжают замками (так называемые формы-контейнеры) или зажимают в струбцины (металлические рамки с клиновым, винтовым или иным зажимом). Как более удобную предпочитают вулканизацию в автоклавах (пресс-котлах). Гидравлическим давлением плунжер автоклава прижимает загруженные формы к крышке автоклава и тем создает необходимое давление на форму, а подача пара внутрь автоклава обеспечивает равномерный прогрев заготовок независимо от высоты форм.

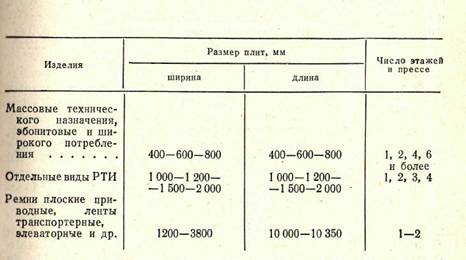

Прерывная вулканизация в прессах. Способ вулканизации изделий в формах в прессе или без форм, непосредственно на плитах пресса, наиболее распространен в производстве РТИ. Вулканизационные прессы различаются по размерам плит, числу между плитных пространств (этажей) и особенностям конструктивного оформления (табл. 2).

Таблица 2. Размеры вулканизационных прессов Прессы, в которых применяются громоздкие тяжелые формы, имеют один этаж. Прессы, назначаемые для вулканизации небольших изделий массового характера, имеют 2, 4 и 6 этажей. Двухэтажные прессы рекомендуется применять, когда производится частая смена ассортимента при ограниченном числе форм; четырех и шестиэтажные прессы лучше применять при устойчивом однотипном ассортименте. Прессы для вулканизации резиновых пластин площадью до 1 м2 имеют от 1 до 15 этажей.

Для ремней и транспортерных лент применяются одно и двухэтажные прессы. Обогрев плит пресса. В эксплуатации прессов особого внимания технолога требуют: обогрев плит и управление гидравлической коммуникацией. Основным условием нормальной работы прессов является равномерность прогрева плит. С этой целью каналы для прохода пара или перегретой воды устраиваются так, чтобы оставить теплоноситель двигаться по зигзагообразному пути. При неправильном расположении каналов теплоноситель, проходя кратчайшим путем, не дает равномерного нагрева поверхности плит и, следовательно, отдельные участки изделия окажутся вулканизованными в неодинаковой степени.

Образование водной пленки конденсата при паровом обогреве, отложение солей и скопление воздуха в каналах плит ведут к понижению температуры поверхности плит, иногда очень неравномерному. Целесообразнее обогрев плит производить перегретой водой (давлением до 9105 Па). Прогрев плит четырехэтажного пресса размером 600X600 мм от 30 до 144 °С такими способами длится 18—20 мин. Можно также производить электро обогрев плит, но при этом время начального прогрева несколько удлиняется (до 50 мин при сомкнутых плитах и до 55 мин при раскрытом прессе).

Элементы сопротивления для электро обогрева плит изготовляют путем намотки спирали на фарфоровые или иные изоляторы. Медленный и неравномерный конвективный прогрев, свойственный таким элементам, может быть улучшен применением таких конструкций, которые обеспечивают контактную передачу генерируемого тепла поверхностям плит пресса. Во всех случаях весьма целесообразно применение теплоизолирующих кожухов к прессам. Контроль и регулирование температуры плит пресса и продолжительности вулканизации.

Нормальная работа вулканизационных прессов включает постоянный контроль и регулирование температуры. Температура внутри парового пространства плит определяется посредством термографов (регистрирующих термометров), гильзы которых помещаются в гнездах плит. Термографы ряда прессов могут быть сосредоточены в одном месте. Постоянный температурный режим работы вулканизационных прессов упрощает автоматическое регулирование температуры плит. Управление электро обогревом большого комплекта прессов осуществляется специальной станцией терморегулирования (МАРС). Последняя представляет собой электронный потенциометр типа ЭЛД07 с набором шаговых искателей и телефонных реле.

Специальный импульсный механизм переключает потенциометр с одной точки на другую, подключая его к каждой на 1 с. За это время прибор измеряет температуру и подает команду на включение или снятие обогрева. Через 1 мин прибор снова возвращается к данной точке. Широкое применение нашел способ регулирования температуры и давления пара путем установки регуляторов на паровых линиях, обслуживающих группу прессов. Управление гидравлической частью пресса сводится к пуску в цилиндр пресса воды низкого давления (10—20105Па), воды высокого давления (1,0; 1,25; 2,0107 Па) и к спуску воды из цилиндра пресса. Сжатой водой низкого давления пользуются для подъема плит пресса и предварительной запрессовки; высокое давление является рабочим, оно поддерживается все время, пока длится вулканизация. Вода из цилиндра пресса отводится в сборный бак или в канализацию.

Для управления гидравлической частью пресса применяется распределительное устройство, называемое дистрибутором. Шпиндельный дистрибутор имеет три вентиля, посредством которых можно открыть или закрыть доступ воды из соответственных трубопроводов в цилиндр пресса. Применение шпиндельного дистрибутора требует внимания вулканизаторщика. При недосмотре могут оказаться соединенными сети трубопровода низкого давления и исходящая, что повлечет утечку воды низкого давления, или трубопроводов высокого и низкого давлений, что может повести к порче сети низкого давления. В последнее время прессы оснащаются автоматическими дистрибуторами с электромагнитными прерывателями, исключающими возможность таких соединений.

Автоматические дистрибуторы позволяют осуществить заранее установленный режим работы пресса без участия в этом вулканизаторщика.

Прерывная вулканизация в специализированных вулканизаторах.

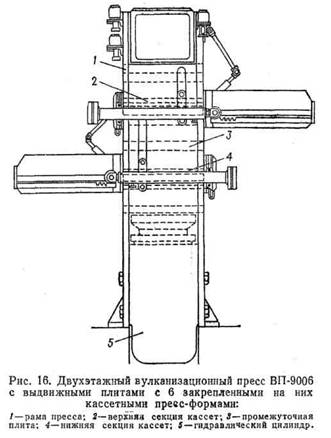

Однотипность и массовость продукции, специализация прессов, введение приспособлений, облегчающих перемещение тяжелых форм, ускорение операции обслуживания и автоматизация их работы приводят к новым типам прессового оборудования. Применяются прессы с закрепленными на плитах формами, прессы с подъемными и поворотными столиками.

На заводах резиновых изделий ЧССР широко применяют прессы с выдвижными формами так называемого кассетного типа. Нижняя половина такой формы имеет набор прикрепленных сменных гнезд и может передвигаться по нижней плите пресса в направляющих уголках. Для облегчения ее служат стальные шарики диаметром 3—4 мм, помещаемые между нижней плитой пресса и нижней половиной формы. Выдвижение ее ограниченное, но достаточное для проведения перезарядки.

Верхняя половина формы не несет гнезд, крепится на уголках, но выдвигается лишь для очистки от выпрессовок. Для направления обеих половин формы при смыкании в них имеются штыри и втулки.

Полуавтоматический пресс (рис. 16) подобного же кассетного типа, но с автоматическим раскрытием плит на угол 45° изготовляется в СССР. Предложены прессы для формования резиновых изделий с наклонными плитами. Такая особенность конструкции облегчает доступ ко всем участкам прессформы, ускоряет загрузку и разгрузку. Просвет и угол наклона плит можно регулировать, но пресс не закрывается до тех пор, пока центральная плита не примет горизонтального положения.

После закрытия пресса плиты не могут принимать наклонного положения или опрокидываться.

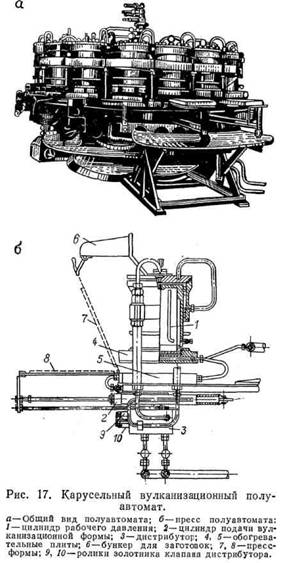

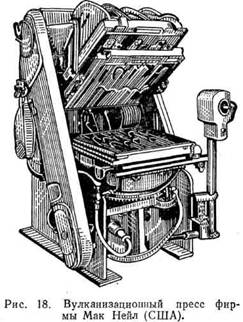

В легкой промышленности применяются прессы, объединенные в карусельные агрегаты (рис. 17). Следуя этому опыту, и в производстве РТИ применяют карусельные агрегаты из 18 и 36 прессов для одной вулканизационной формы каждый; агрегат снабжен полуавтоматом для заполнения форм и разгрузочно загрузочных операций. Известны также прессы с автоматическим раскрытием форм, производимым одновременно с выдвижением форм из пресса (рис. 18).

В прессах с автоматическим открытием форм время на перезарядку сведено к минимуму, формы остаются горячими при перезарядке, доступны для осмотра и замены. Увеличивается коэффициент использования оборудования, облегчаются условия труда. Однако и такой вулканизатор не свободен от основного недостатка, свойственного аппаратам с паровым обогревом, низкого коэффициента тепло использования. В целом же эта задача может быть решена введением автоматов непрерывного действия, включающих отливку и вулканизацию с применением иных, более эффективных средств обогрева форм.

Непрерывный процесс на барабанных машинах.

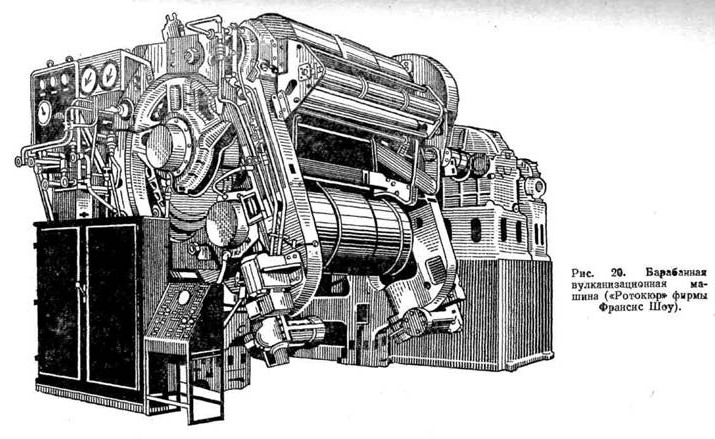

Вулканизацию резиновых пластин и ковров, прорезиненных тканей, резинотканевых пластин, плоских ремней н транспортерных лент можно производить непрерывным способом на вращающемся барабане под повышенным давлением. Схема машины для непрерывной вулканизации ремней приведена на рис. 19; общий вид такой машины дан на рис. 20. Машина имеет полый барабан диаметром 1 —1,5 м, который примерно на 2/з окружности охвачен стальной бесконечной лентой, огибающей также три направляющих ролика. Между барабаном и лентой заправляется вулканизуемый материал. Один из направляющих валков посредством гидравлического устройства может отводиться от барабана, вызывая натяжение ленты и давление ее на барабан. Барабан и лента движутся с одинаковой скоростью, с такой же скоростью движется зажатый между ними материал.

Толщина стальной ленты 0,8—1,2 мм, нагрузка ее до 1000 кН. Иногда вместо стальной ленты применяют специальную сетку из тонкой стальной проволоки. Такая сетка с обеих сторон обкладывается теплостойкой резиной.

Подготовка пластины к вулканизации состоит в предварительном обогреве ее пропуском через подогревательную камеру, где резиновая промазка и сквиджи размягчаются и становятся пластичными. Если необходимо применять растяжение заготовки, за камерой помещают специальные барабаны. Скорость их несколько меньше скорости вулканизационного барабана, вследствие этого и создается необходимое растяжение пластины.

Натяжение стальной ленты, создаваемое ведущими барабанами, ведет к возникновению радиально направленного давления сжатия порядка (5—10) • 105 Па. Расход энергии при этом составляет от 3 до 6 кВт. Обогрев вулканизационного барабана осуществляется паром или электроэнергией.

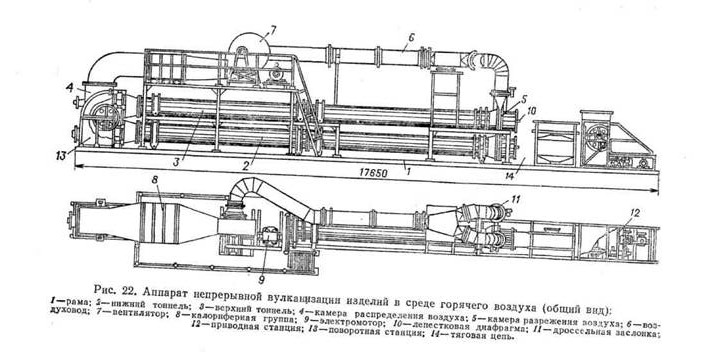

Производительность L (в м) вулканизационных барабанных машин за семичасовую смену может быть рассчитана по уравнению

Непрерывный процесс в тоннельных вулканизаторах.

Такая вулканизация в формах, перемещаемых в вулканизационном аппарате, дает лучшую организацию вулканизационного процесса, включает его в производственный поток и является значительным шагом вперед по сравнению с существующей прессовой вулканизацией. В СССР такой метод тоннельной вулканизации осуществлен и применяется в производстве игрушек и мячей. Формы прикреплены к конвейеру и движутся в вулканизационной камере с требуемой скоростью.

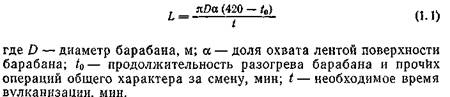

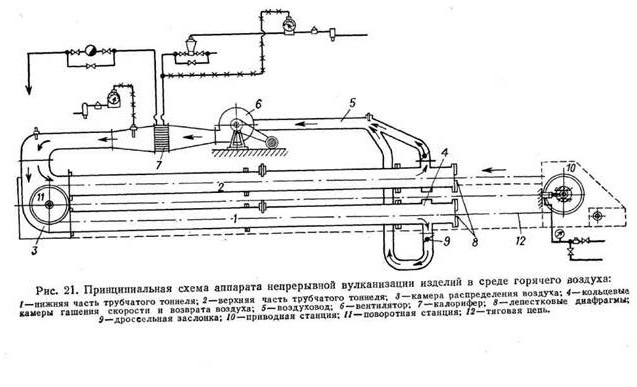

Принцип устройства и действия тоннельного аппарата для вулканизации мячей, предложенного Н. В. Коропальцевым, А. В. Колегиным, Ю. В. Карповичем, состоит в следующем. В горизонтальном П образном трубчатом тоннеле (рис. 21 и 22) движется со скоростью 0,44—1,76 м/мин цепной транспортер, к которому прикреплены вулканизационные формы. Формы, съемные с тяговой цепи или не съемные, обязательно должны иметь запорные устройства. По окончании вулканизации формы с мячами на соответственном участке цепи охлаждаются до 30—40 °С. В случае применения несъемных форм раскрывание их, удаление из них вулканизованных изделий и закладка заготовок производятся на ходу аппарата; съемные формы обрабатываются вне аппарата.

Трубчатый тоннель снабжен калорифером для подогрева воздуха до 220 °С и вентилятором. Для регулирования потока подогретого воздуха имеются лепестковые диафрагмы и дроссельные заслонки.

Характерной особенностью аппарата является наличие в нем двух симметричных и уравновешенных потоков горячего воздуха, направленных в противоположные от центра тоннеля стороны. На первой (верхней) половине тоннеля создается противоток, а на второй (нижней)—прямоток горячего воздуха. Конструкция аппарата позволяет регулировать в широких пределах: скорость движения цепи с формами, температуру воздуха и скорость циркуляции воздуха.

Кроме П образного, предложен так называемый «сквозной» тоннельный аппарат. В этом аппарате верхняя ветвь цепного транспортера рабочая. Она проходит в обогреваемом трубчатом тоннеле. Нижняя ветвь не рабочая и проходит вне тоннеля.

В. А. Лепетов, В. А. Васильев и др. разработали и осуществили вулканизационное устройство тоннельного типа, содержащее ферритовый порошок. На наружных стенках тоннеля закреплены электрические обмотки постоянного тока, а на крышке индукционные катушки с магнито проввдами. В создающихся магнитных полях частицы ферритного порошка нагреваются, вибрируют, образуют псевдо кипящий слой и, перемещаясь, несут вулканизуемые длинномерные изделия.

Способы обогрева форм. Для осуществления непрерывной вулканизации в формах, перемещаемых в тоннелях, необходимо обеспечить требуемую температуру воздуха в тоннеле или индивидуальный обогрев форм или их содержимого. Нагрев воздуха в тоннеле производится элементами сопротивления или калориферами, обогреваемыми паром. Индивидуальный нагрев форм можно осуществить следующими способами:

- Посредством нагревания электрическим током элементов сопротивления, помещенных в стенках формы. Питание элементов сопротивления, снабженных скользящими контактами, может быть обеспечено проложенными в тоннеле шинами.

- Посредством индукционных токов, возникающих в металле форм, если формы находятся в переменном высокочастотном поле. Для этого формы необходимо поместить внутрь соленоида, питаемого переменным током.

- Помещая формы в переменном электрическом поле высокой частоты, вызывающем непосредственный нагрев резиновой заготовки. Такие условия могут быть созданы, если заготовка будет помещена в качестве диэлектрика между пластинами конденсатора.

Индивидуальный обогрев форм электрическим током по первому способу имеет неудобство, связанное с применением скользящих контактов; обогрев форм по второму способу лишен этого недостатка. Устройство, предложенное для этой цели, представляет соленоид, через который проходит конвейер, несущий формы. В СССР вулканизация индукционным током промышленной частоты опытно проверена Н. Масловым. Предложенный им вулканизационный аппарат представляет собой длинную спираль, внутри которой на конвейере медленно движутся формы.

При пропускании через спираль переменного тока в металле возникают индукционные токи, которые нагревают форму, а через них и резиновую смесь до требуемой температуры. Такая спираль может быть изготовлена из медной или алюминиевой трубки и охлаждается водой; таким образом вулканизационный аппарат имеет нормальную температуру, нагреты лишь формы. Третий способ (непосредственный нагрев содержимого форм) может быть применен для пластин; при изделиях сложной конфигурации равномерный нагрев обеспечить труднее. Вместо металлических форм можно применять текстолитовые или из иного диэлектрика достаточной прочности.

Условия правильного осуществления вулканизационного процесса. Прессовая вулканизация — один из наиболее ответственных участков на заводах РТИ. Удельное давление на плитах пресса при вулканизации изделий в формах составляет (20—40)105Па; удельное давление на опорной поверхности формы, а тем более на контактной поверхности резины, значительно выше.

По исследованиям В. А. Пинегип, С. А. Васильевой и Л. М. Кеперши, повышение во врен вулканизации давления на резиновую заготовку, дублированную из ряда слоев, значительно улучшает прочность сцепления со составляющих ее слоев. Оптимальное давление составляет (2,0—3,0) 107 Па. Дальнейшее повышение давления ведет к снижению прочности связи. Весьма полезен предварительный, перед вулканзацией, подогрев заготовок. Однако подогрев на паровых плитах или горячим воздухом в шкафах термостатах может вести к под вулканизации.

Более удобен подогрев в высокочастотном поле. Применение высокочастотного нагрева значительно сокращает время прогрева вулканизуемых заготовок и поэтому особенно важно в производстве губчатых изделий. Высокочастотный нагрев используется также для предварительного подогрева заготовок из жеских, например нитрильных, резин перед вулканизацией. Это позволяет обеспечить хорошее заполнение форм, сократить время вуканизации и улучшить качество изделий. По исследованию К. Э. Малкиной и А. Н. Пухова, содержание до вулканизации заготовок (автопокрышек) в теплом состоянии способствует снятие напряжений, созданных предшествующими механическими операциями. В результате происходит значительное улучшение эксплуатационной выносливости изделий.

В начальный период вулканизации резиновая смесь размягчается; вдавливание размягченной резиновой смеси в микроскопические поры металла формы вызывает приваривание резины к форме. Для предупреждения приваривания применяют опудривание заготовок (тальком, графитом) ни смазку поверхности гнезд форм растворами, образующими при испарении тонкую пленку материала, изолирующего резину от формы. Опудривание тальком, графитом, резиновой пудрой применяется при вулканизации пластин (заготовок для стиральной резины), приводных ремней, транспортерных лент и полых изделий. Заготовки опудривать не следует, так как значительное смещение смеси в процессе формования может привести к образованию складок, пропудренных по внутренней поверхности.

Тихие складки останутся в виде трещин на поверхности изделия, для смазки применяют слабые (3—4%) растворы гипосульфита натрия, калийного мыла, комбинированные смазки из гипосульфита атрия и мыла, а также силоксановые смолы в форме водных эмульсий. Смазывать следует горячие формы, применяя кистевание или распыление.раствора сжатым воздухом. Заготовки можно помещать в формы лишь после испарения воды из смазки. Пр размещении форм на плитах пресса необходимо следить за равномерностью нагрузки площади плит, так как концентрация нагрузки ведет к изгибу плит. Запрессовка заготовок в формах производится постепенно.

Вначале прессуют под низким давлением; после распределения заголовки в форме переходят на прессовку под высоким давлением. Целесообразно применять повторные прессовки (подпрессовки), состоящие в том, что пресс слегка раскрывают, а затем снова сближают плиты. При повторных прессовках из полости формы удаляется остаток воздуха, образовавшиеся летучие продукты и выходит излишек смеси, вследствие ее объемного расширения изза разогрева. Повторные прессовки улучшают прочность связи между элементами конструкции изделий. Подпрессовку производят как при низком, так и высоком давлении, но лишь в начальный период вулканизации, пока резиновая смесь еще обладает текучестью.

Подпрессовка предупреждает образование вмятин, пор и прочих дефектов, вызываемых остатком воздуха в вулканизационных формах или наличием летучих веществ в смеси и влажности ткани, и составляет обязательную часть автоматического регулирования процесса. Характер заполнения заготовкой полости формы зависит от вида и температуры формы и заготовки и скорости прессования. Большое значение имеет расширение резиновой смеси при нагревании. При изготовлении изделий массой 200 сН и выше иногда наблюдается значительный выход резины в выпрессовки, что вызывает даже недопрессовку изделия.

Происходит это потому, что термический коэффициент объемного расширения резины выше коэффициента объемного расширения стали. По мере нагрева смеси от 20 до 120 °С объем смеси увеличивается; это увеличение ведет к постепенной утечке смеси под покровным листом за края формы и мешает своевременному и полному закрытию формы. Термическое расширение может быть рационально использовано в смесях, имеющих малую усадку; если заготовка помещена в прочно замкнутую форму, термическое расширение поведет к оформлению такой заготовки и без применения прессования. После вулканизации изделие извлекают из формы. Раскрытие формы производится с некоторым усилием, а при извлечении изделия из горячей формы следует проявлять осторожность, чтобы избежать повреждения как формы, так и изделия.

В производстве однотипных массовых изделий разъем форм осуществляется посредством специальных механических или электромагнитных разъемников, располагаемых у прессов или по пути следования форм с изделиями. При извлечении изделий из формы применяют сжатый воздух давлением (1,5—2) • 105 Па. Резиновый рукав, подводящий воздух к прессам, имеет металлическое сопло, снабженное краном. Сопло подводят под пленку заусенца вулканизованных изделий, под давлением воздуха изделия легко отделяются от формы. Одновременно сжатый воздух очищает форму от приставших заусенцев.

Сжатый воздух применяется и для снятия изделий с сердечников формы. Известен также способ съемки изделий путем впрыскивания воды между резиновым изделием и горячим сердечником. Испаряющаяся вода раздувает изделие, которое поэтому легко снимается.

Организация работы на прессах. Производительность прессов определяется степенью использования плит, продолжительностью вулканизации и перезарядки пресса (разгрузка и загрузка форм). Если плиты использованы полностью, но перезарядка форм (ручное время) занимает 15 мин при длительности вулканизации 30 мин, то коэффициент аппаратного (машинного) времени составляет лишь 0,6—0,7. Отсюда правильная организация работы на прессах является основной задачей. На двух и четырехэтажных прессах возможно вести загрузку плит с одной или с обеих сторон.

При двустороннем обслуживании нижние плиты отводятся одному вулканизовщику, а верхние — другому, при этом столы для приема форм располагаются на различной высоте. Подобная организация, ускоряя перезарядку пресса и облегчая работу, требует слаженности от обоих рабочих.

При наличии запасных форм прессы (с учетом режима вулканизации, длительности перезарядки и особенности конструкции) распределяются по группам, 3—5 прессов в каждой. На группу прессов дается добавочный комплект форм.

Загрузив последовательно все прессы, вулканизаторщики закладывают заготовки в запасной комплект формы. Этим комплектом заменяют формы, выходящие из первого по очереди загрузки пресса, а освободившиеся из него формы подготовляют для загрузки второго пресса. Такой способ работы при условии одинаковой высоты форм, механизированного передвижения форм, механизированной подачи заготовки и приема вулканизованных изделий значительно повышает степень использования прессов.

Применение прессов с выдвижными кассетными формами, с автоматическим раскрытием форм приводит к увеличению съема вулканизуемых изделий на 30—40%.

Прессы более удобно располагать вдоль здания, по направлению производственного потока. Организация работы на прессах являлась предметом специальных исследований. А. В. Мышкисом, Б. М. Гореликом и А. В. Ратнер предложены расчеты производительности прессов при различных системах обслуживания.