Длинные нитеобразные или короткие штапельные волокна являются исходным материалом для производства пряжи и тканей.

По происхождению волокнистые материалы, используемые для резиновой промышленности, могут быть подразделены на три группы: природные, искусственные и синтетические. К природным материалам относятся: растительные (целлюлозные) —хлопок и лен; минеральные — асбест; животные — шелк и шерсть. К искусственным относятся продукты переработки целлюлозы (вискозное и ацетатное волокна); продукты переработки минерального сырья (силикатное, стеклянное волокно). В последнее время значительно возросло применение группы синтетических волокнистых материалов (полиамиды, полиэфиры, производные этилена).

Волокна растительного происхождения. Основу важнейших растительных волокнистых материалов, как и ряда искусственных, составляет целлюлоза. Растительные волокнистые материалы (и их производные) отличаются своей способностью поглощать влагу из окружающей среды. Содержание влаги в волокнистом материале зависит от относительной влажности окружающего воздуха.

Нормальными условиями принимают: 65 ±5% относительной влажности при 20 ± 5°. Изменение влагосодержания волокон сказывается на их физико-механических свойствах. У хлопка с увеличением влажности повышается прочность волокна. Максимальная прочность соответствует 70—80% относительной влажности воздуха; далее прочность несколько падает. Влагосодержание хлопка в нормальных условиях составляет 7—8%. У льна с увеличением влажности также наблюдается повышение прочности, особенно значительное при 70% относительной влажности. Нормальное влагосодержание льноволокна— 12%.

Минеральные волокна. Асбест — волокнистый материал минерального происхождения, влажность его 2—3%. Основное значение имеет асбест змеевиковый или хризотиловый, представляющий собой водный силикат магния. Подвергнутый скручиванию асбест теряет до половины своей прочности. Асбест обладает ценными техническими свойствами как огнестойкий, нетеплопроводный, щелочестойкий материал.

Будучи расщеплен на тонкие волокна, асбест в смеси с 15—20% хлопка может быть переработан в пряжу. Текстильные сорта асбеста имеют длину волокон 9—15 мм. Коротковолнистый (1—9 мм) асбесг применяется как наполнитель в пароните и смесях для изготовления теплостойкого эбонита. Асбестовые ткани и пряжа применяются в производстве теплостойких технических изделий, некоторых видов паропроводных рукавов и транспортерных лент.

Искусственные волокна получают при химической переработке высокомолекулярных соединений, в первую очередь целлюлозы. Среди нескольких видов искусственных волокон наибольшее значение имеет вискозное волокно (искусственный шелк) с элементарным звеном —C6H10O5—.

Это гидратцеллюлозное волокно получают путем продавливания щелочного раствора натриевой соли тиокарбонового эфира целлюлозы (ксантогенат целлюлозы) в осадительную подкисленную ванну через фильеры из химически стойкого сплава. Фильеры имеют вид колпачков, в донышках которых имеются тонкие отверстия, В осадительной ванне происходит регенерация целлюлозы в форме тонких непрерывных нитей (филаментов).

Характерной особенностью вискозного волокна является снижение его прочности на 40—50% с увеличением влажности. Даже у новейших типов сверхпрочного вискозного волокна это снижение составляет 20—30%. В присутствии окислительных и гидролизующих агентов при повышенной температуре происходит значительная деструкция вискозного волокна.

Поэтому механическая обработка влажных вискозных изделий с применением к тому же щелочей или кислот недопустима. Нормальное влагосодержание вискозного волокна—11%. В условиях хранения или эксплуатации приводных ремней, транспортерных лент или шин, изготовленных с применением вискозных материалов, влагосодержание последних повышается, и, следовательно, прочность их может стать ниже расчетной.

В правильно проведенном технологическом процессе прочность нитей, вынутых из вискозного каркаса, незначительно отличается (при одинаковой влажности) от исходного суровья. Однако теплостойкость и удлинение их снижается, неровность толщины нити по удлинениям возрастает.

Некоторое промышленное применение получило ацетатное волокно, представляющее собой уксуснокислый эфир целлюлозы. Разновидность частично омыленного ацетатного волокна, форти-зан, обладает значительной прочностью.

Стеклянное волокно представляет собой тонкие стеклянные нити, получаемые при вытекании расплавленной стеклянной массы через фильеры. Вытекающую вязкую стеклянную массу с большой скоростью вытягивают в тонкие волоски. Хрупкость, свойственная стеклу в массе, в этом тонковолокнистом виде уступает место гибкости.

Застывшие стеклянные нити замасливают смесью парафина и жирных кислот. При этом элементарные нити склеиваются в пряди, взаимное трение их уменьшается. Прочность стеклянного волокна на единицу поперечного сечения тем выше, чем тоньше волокно; влажность стеклянного волокна около 0,2%. Изготовляется также и штапельное стеклянное волокно. Ткани из стеклянных волокон применяют для теплостойких транспортерных лент, рукавов, назначаемых для передачи агрессивных сред, и ряда других изделий.

Синтетическими волокнами называют нитевидные продукты, получаемые переработкой органического сырья. Для резиновой промышленности наибольшее значение имеют гетероцепные полиамидные волокна: анид (найлон), капрон, энант — продукты поликонденсации диаминов и аминокислот и полиэфирное волокно— лавсан (терилен).

Полиамидное волокно — капрон— с элементарным звеном —NH(CH2)sCO— получают путем сложной химической переработки фенола в лактон аминокапроновой кислоты и последующей конденсации этого продукта; анид (найлон) с элементарным звеном —СО—(СН2)4—СО—NH—(СН2)6—NH— из гексаметилендиамина и адипиновой кислоты; энант с элементарным звеном —NH—(СН2)б—СО— из аминоэнантовой кислоты. Полученное полиамидное волокно подвергают вытяжке в 3,5—4,5 раза. Создаваемая таким образом ориентация молекул приводит к значительному упрочнению, так как чем больше ориентация, тем больше волокон, одновременно участвующих в разрыве.

Стойкость полиамидных волокон к кислотам при кипении невелика, но к щелочам значительна; влагосодержание при 60% относительной влажности воздуха около 3,5%. В отличие от вискозного волокна, прочность полиамидных волокон при увлажнении снижается очень мало; полиамидные волокна не подвергаются гниению. Перспективным является полиэфирное волокно лавсан (полиэтилентерефталат) с элементарным звеном —СН2—СНгООС—СбН4—СОО—, получаемое из терефталевой кислоты и этиленгликоля, обладающее хорошим сопротивлением к растяжению и к термообработке; оно размягчается лишь при 260 °С.

Значительный интерес может представить полипропиленовое волокно, получаемое конденсацией изотактического полипропилена, более дешевого исходного материала, нежели материалы для полиамидных волокон и карбоцепные волокна: хлорин (хлорированный полихлорвинил) и полифен с элементарным звеном —CF2—CF2—.

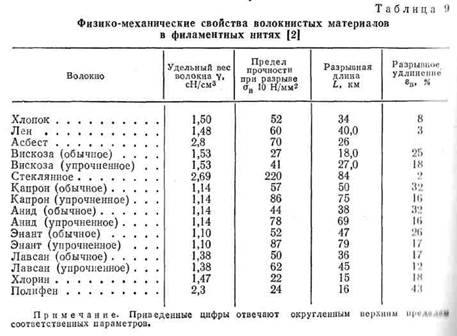

Следует иметь в виду, что некоторые синтетические волокна способны реагировать с пластификаторами и мягчителями резиновой смеси, а это может вести к снижению прочности таких волокон. В табл. 9 приведены некоторые данные по физико-механическим свойствам волокнистых материалов.

С конструкционной точки зрения не только f или е волокон определяют их механические свойства, а также их разрывная длина и величина начального модуля продольной упругости Е.

Для расчета модуля продольной упругости волокон может быть принят только такой прямой участок на кривой напряжение— деформация, который отвечает обратимой деформации. При малых нагрузках, действующих на волокна кратковременно, из трех видов деформации, составляющих полную, преобладает обратимая ее часть — упругая, а также эластичная с малым (10—15 с) периодом релаксации. При больших нагрузках значительно возрастает доля пластической деформации.

Модуль Е вычисляют по зажимной длине l, поперечному сечению s, условному упругому удлинению Аl (состоящему из истинно упругого, совместно с названной частью эластичного и истинно эластичного) и нагрузки Р. Минимальная величина нагрузки Р принимается такой, чтобы названная обратимая часть составляла в полной деформации не менее 90%.

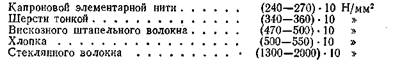

Рекомендуется предварительная запарка волокон в горячей воде, сушка и кондиционирование, однократная (не постепенно возрастающая) нагрузка. Площадь поперечного сечения волокон определяется расчетным путем из их длины, массы и уплотненности (в 0,001 сН/мм3). Величина начального модуля Е волокон составляет:

Начальный модуль волокна лавсана при е = 1 % составляет 1080-10 Н/мм2.