Прогнозирование показателей надежности клиновых ремней в эксплуатации

Наработка ремня до отказа определяется величиной действующих напряжений, частотой и формой цикла напряжений. За время одного пробега ремня по контуру передачи на ремень воздействуют напряжения растяжения от предварительного натяжения, центробежных сил и передаваемой нагрузки. Отдельные элементы ремня подвергаются воздействию напряжений изгиба и сдвига на шкивах. Долговечность ремня зависит [18] от следующих параметров: натяжения ремня, его сечения, диаметра меньшего шкива, полезной нагрузки, передаточного числа, межцентрового расстояния, скорости ремня, числа ремней в передаче и числа циклов.

Для ремней, отказ которых обусловлен усталостной прочностью тягового слоя, очень большое влияние на долговечность оказывает натяжение ремня его. Общее число циклов, выдерживаемых тяговым слоем без разрушения, обратно пропорционально of причем для разных материалов и конструкций тягового слоя q = 4-6,8. В среднем принимают q = 5 [18]. Зависимость долговечности ремня от диаметра шкива также носит степенной характер, и показатель степени также находится в пределах от 4 до 6.

Существенно сказывается на долговечности ремня величина окружных усилий, действующих на ремень в канавке шкива, и скорость ремня, отражающаяся на величине центробежных сил, причем степень влияния этих (и указанных ранее) факторов зависит от типа применяемого ремня.

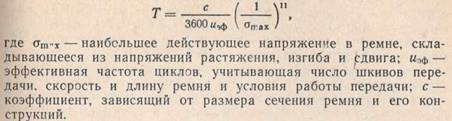

В общем случае можно считать, что ресурс ремней [18]

Точное определение всех параметров, входящих в уравнение расчета долговечности, затруднено. Многие из этих параметров взаимосвязаны. Кроме того, на ресурс ремня существенно влияет его температура, которая в процессе работы ремня повышается до 60—90° С. Это влияет на процесс старения полимеров, в том числе гезины слоя сжатия, и элементарных волокон несущего слоя.

Анизотропность структуры ремня, специфика технологии его изготовления и существенное влияние условий эксплуатации, в частности степени износа шкивов, их перекосов и смещений, обусловливает большое статистическое рассеяние наработок до отказа ремня даже в стабильных условиях работы, характеризуемое коэффициентом вариации v = 0.3-0,6 как при стендовых, так и при эксплуатационных испытаниях. Все это затрудняет разработку инженерных методов расчета ожидаемой долговечности отдельно взятого ремня и требует применения методов прогнозирования в статистическом аспекте с достаточно широкими доверительными границами. Одним из таких путей может быть организация широких эксплуатационных испытаний ремней со статистической обработкой результатов.

Для получения стохастических зависимостей, позволяющих с достаточной для практики точностью прогнозировать ресурс клиновых приводных ремней, были проведены массовые эксплуатационные испытания ремней на серийном оборудовании. Широко варьировались основные параметры работы: сечение и длина ремней, число ремней в приводе, передаваемая мощность, скорость, диаметр шкивов, режим работы оборудования. Испытано белее 6000 приводных ремней станочного оборудования токарной, сверлильной, фрезерной, зубофрезерной, шлифовальной, заточной групп на станках 122 моделей.

В качестве исследуемых параметров были приняты: передаваемая мощность, скорость и длина ремня, режим работы, диаметры шкивов, угол охвата приводного шкива, материал тягового слоя ремня.

Для получения сравнительных результатов для ремней разных сечений передаваемую мощность выражали относительной величиной — отношением фактически передаваемой мощности N к расчетной мощности Np, определяемой по ГОСТ 1284—68. Скорость ремня выражали через относительную величину — число пробегов ремня в секунду. Режим работы характеризовали вели-