Пенистые и полые латексные изделия

Пенистые и полые изделия разных видов и назначений могут быть также получены из натурального или из соответственных видов синтетических латексов, с применением различных методов переработки.

Латекс, представляющий собой водную дисперсию отрицательно заряженных каучуковых частиц, очень чувствителен к различным химическим, физическим и электрическим изменениям. Введение ингредиентов, необходимых для образования рабочей смеси, связано с изменением этих факторов и может вызвать преждевременную коагуляцию смеси. Например, излишнее прибавление аммиака вызывает образование пленки на поверхности латекса и ухудшает старение изделий; увеличение кислотности ускоряет коагуляцию. Существенной трудностью в работе с латексными смесями является отстаивание смесей. Отстаивание влечет за собой постепенное или быстрое повышение вязкости; при нагревании отстаивание смеси увеличивается.

Латексная губка представляет собой ячеистый материал с небольшой объемной массой, с высокими тепло- и звукоизоляционными свойствами. В основном изготовляется мягкая эластичная губка с высокой амортизирующей способностью. В зависимости от состава и условий производства может быть получен эбонит с микроскопически малыми порами. Латексная губка, получаемая способом вспенивания латекса, имеет большие и малые частично сообщающиеся поры; губка, получаемая по способу образования пластин геля с последующей вулканизацией этого геля, дает эбонит с микроскопически малыми сообщающимися порами. Способы эти основаны на применении сенсибилизирующих добавок к латексным смесям, ведущих к тому, что смеси при последующем нагревании или охлаждении, спустя определенное время, загустевают в компактную массу. Дальнейшая обработка и вулканизация таких заготовок дает губчатые изделия. Сенсибилизирующими добавками являются соединения двух- или трехвалентных металлов, обычно применяемые вместе с аммонийными или щелочными солями кремнефтористоводородной кислоты.

Пенистые изделия из вспененного латекса по одному из методов производятся следующим образом. Заготовляется латексная смесь, содержащая серу, диэтилдитиокарбамат цинка, минеральное масло, едкое кали, казеин и олеиновую кислоту. Смесь выливают в ковши с полусферическим дном, одновременно добавляя в качестве пенообразователя касторовое масло. Специальным приспособлением вся находящаяся в ковше масса сбивается в пену. Большое количество поглощаемого при этом воздуха равномерно распределяется в виде небольших пузырьков. В качестве коагулянта замедленного действия в смесь в виде водной дисперсии прибавляют кремнефтористоводородный натрий и небольшое количество окиси цинка. Образовавшаяся пена вскоре начинает переходить в гелеобразную массу, тогда ее разливают в формы. Формы укреплены на ленточном транспортере, который проходит в вулканизационной водяной ванне, нагретой до 96°С. Вулканизованные изделия вынимают из форм; воду и растворимые части латекса удаляют отжимом, промывкой в проточной воде и центро-фугированием. Затем следует просушивание изделий на теплом воздухе. Несложность заполнения форм подвижной пенистой массой позволяет изготовлять любые фасонные изделия: различного вида подушки и сиденья для машин безрельсового транспорта и мебели, матрацы и т. п. Призматические впадины с нижней стороны сиденья (рис. 141) не только облегчают вес, но также дают добавочный амортизующий эффект. Так как при вулканизации нет значительного внутреннего давления, прижимающего резину к стенкам формы, как это имеет место в случае применения газообразователей, то вместо грубой кожистой корки на поверхности изделия образуется тонкая пористая кожица. Для увеличения модуля сжатия губки в латексную смесь вводят измельченное стеклянное волокно.

Пенистая резина, изготовленная из хлоропренового или бутадиенстирольного латексов в 1 см3, содержит до 15 000 воздушных микропор. Объем воздуха в них составляет 85% всего объема пенистой резины, тогда как в обычной губчатой резине объем пор не превышает 65%.

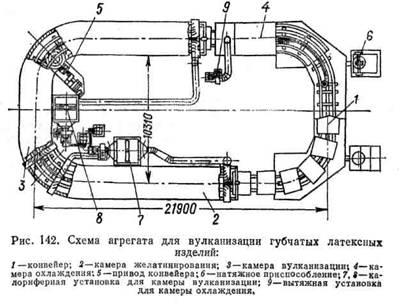

В СССР осуществлено поточное производство пенистых латекс-ных изделий с открытыми полостями (рис. 142). В латексную смесь при непрерывном действии вспенивателя подается воздух и желатинирующая композиция.

Основным узлом современного вспенивателя является головка, состоящая из двух вертикально расположенных дисков диаметром 306 мм, между которыми вращается диск-ротор диаметром 300 мм. На внутренней поверхности дисков статора и на рабочих поверхностях ротора расположены концентрическими кольцами зубья. Зазор между зубьями статора и ротора 1,5 мм. Полученная пена заливается в формы, закрепленные на транспортере. Формы последовательно проходят участки желатинизации и вулканизации. Вынутые из форм изделия поступают на промывку, отжим и сушку током высокой частоты. Для производства латексной губки применяется латекс СКС-50 ПГ — водная дисперсия сополимеров бутадиена со стиролом.

Микропористые эбонитовые сепараторы. По одному из способов микропористый эбонит изготовляют из латексной смеси, содержащей необходимое количество серы, стабилизаторы, вулканизующую группу и раствор солей щелочноземельных металлов. Смесь эта разливается в формы, движущиеся на конвейерной ленте, образует в них тонкий и ровный слой и вслед за тем подвергается коагуляции. При образовании геля твердые коллоидальные частицы смеси дают чрезвычайно мелкую сетчатую структуру, промежутки которой заполнены жидкостью. Далее сырой гель вулканизуют в водяном баке в вулканизационном котле. После окончания вулканизации пластины микропористого эбонита высушивают и обрабатывают на фуговочном станке для придания ребристости, что, однако, связано с большими отходами материала. Средний диаметр пор составляет 0,4 мкм. Общая пористость в среднем 55—60%, но если работать на разбавленном до 10—20% содержания каучука латексе, то общая пористость может достичь 75—80%. Кажущаяся удельная масса колеблется от 0,5 до 0,2.

Особенностью микропористого эбонита является его относительно малое электрическое сопротивление и значительная стойкость против серной кислоты даже при 80 °С. Батареи, снабженные сепараторами из микропористого эбонита, дают напряжение примерно на 75% больше, чем батареи с сепараторами, состоящими из фанеры и перфорированного листового эбонита.

Микропористый эбонит высокого качества может быть изготовлен из синтетического латекса. В зависимости от состава смеси и времени вулканизации можно получить материал с желаемой твердостью стенки ячеек от микропористого эбонита до микропористой мягкой резины. Последнюю применяют в качестве адсорбирующего и фильтрующего средства в различных отраслях промышленности. Вследствие малых размеров таких фильтров весь осадок остается на поверхности фильтра, не засоряя его пор.

При достаточно сильном сдавливании из микропористого эбонита, как из губчатого материала, можно вытеснить почти весь воздух. Вследствие происходящего при этом сближения частиц изменяется цвет материала. Светло-коричневый цвет микропористого эбонита переходит в черный; ярко-желтый цвет мягкой микропористой резины становится коричневым.

Малая гибкость и хрупкость микропористых сепараторов являются значительным их недостатком. В последнее время с микропористыми эбонитовыми сепараторами успешно конкурируют более гибкие микропористые пластмассовые сепараторы.

Латексные смеси, содержащие наряду с каучуком все необходимые ингредиенты, можно применять для создания защитных покрытий металлоаппаратуры. Смеси можно наносить пульверизацией, наливом, погружением, применяя для коагуляции каучука методы желатинирования, ионного отложения или электрофорез.

Латексные тонкостенные изделия. Применение латекса в производстве тонкостенных полых изделий, перчаток, оболочек метеорологических шаров-зондов, сосок и других изделий, успешно вытесняет производство таких изделий из клеев.

Помимо улучшения санитарных условий и устранения пожаро-и взрывоопасное, применение латексных смесей значительно снижает энергетические расходы производства, ускоряет производственный процесс и обеспечивает большую прочность и эластичность изделий при меньшей толщине стенок.

Известен ряд методов получения резиновых изделий маканием из латексных смесей. Наиболее распространенным является метод ионного отложения. Для изготовления латексных изделий этим методом применяют фарфоровые или алюминиевые модели. Последние для облегчения снятия изделий покрывают теплостойким лаком.

Метод ионного отложения состоит в погружении моделей перчаток в раствор коагулирующего агента (фиксатора) и последующего погружения в латексную смесь. В качестве коагулянта применяют раствор хлористого кальция с добавкой к нему каолина для загущения раствора.

Для изготовления перчаток методом ионного отложения используют наиритовые латексы Л-3, Л-4, Л-7. Нагретые модели макают в раствор коагулянта, а затем в латексную смесь. Продолжительность пребывания в латексной смеси зависит от концентрации смеси, характера коагулянта и желаемой толщины слоя. Далее следует уплотнение структуры полученной пленки (так называемый синерезис), проводимое в воде или в растворе электролита, а затем тщательная промывка для удаления всех растворимых продуктов и сушка в горячем воздухе при 40—60 °С. Просушенные перчатки проходят промежуточный контроль; края их обрезают, а для усиления кромки накладывают ленточку. Вулканизация производится в горячем воздухе при 125—130°С или в горячей воде, если прозрачность изделий не обязательна. Необходимость тщательной промывки геля вызывается тем, что практически все промышленные коагулянты, присутствующие в пленке, ухудшают старение, исключение составляет уксуснокислый цинк. Этим методом может быть получена пленка толщиной до 1,0— 1,2 мм, что вполне достаточно даже для таких изделий как бутылочные соски, оболочки метеорологических шаров.

Масло-бензостойкие перчатки изготовляют из бутадиен-нитрильного латекса СКН-40 ПН или СКН-40 К.

Разработан способ изготовления латексно-трикотажных перчаток с применением смеси, предотвращающей проникновение латекса сквозь трикотаж.