Процесс изготовления РТИ заканчивается отделкой. Характер отделки и приемы этой работы для различных видов изделий весьма разнообразны. Для изделий технического назначения особо важным является точное соответствие размеров изделия требованиям технических условий. В случае отклонений в размерах, превышающих допуски, изделия попадают в брак. Для изделий широкого потребления ( трубки силиконовые )гладкость или четкий рисунок поверхности и эффективная расцветка являются обязательными. Здесь наличие видовых (поверхностных) дефектов, не влияющих по существу на поведение изделий в эксплуатации, переводит их во второй сорт.

Отделка включает ряд операций из следующего комплекса: удаление выпрессовки и заусенцев, обработка поверхности, резка, лакирование, раскраска изделий и монтаж гарнитуры.

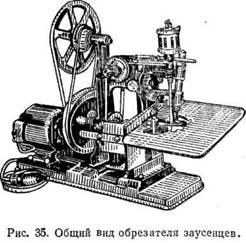

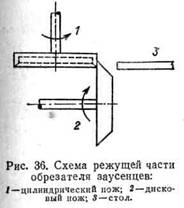

Удаление заусенцев и выпрессовки. Причина образования заусенцев и выпрессовки заключается в несоответствии объема заготовки и полости формы и в конструктивных недостатках формы. Избежать их трудно, так как уменьшение заготовки связано с риском недопрессовки; приходится, как это уже указывалось, стремиться к тому, чтобы толщина заусенцев была минимальной. Среди механических приспособлений для удаления заусенцев большое распространение имеют так называемые обрезатели заусенцев. Режущая часть такой машины состоит из двух круглых ножей, вращающихся навстречу один другому; оси вращения ножей расположены под прямым углом. Верхний нож с вертикальной осью вращения представляет полый цилиндр, чашку, а нижний — массивный диск с односторонней конусной заточкой (рис. 35, 36). Иногда массивный диск заменяется полым конусом. Нижний нож прижимается к верхнему пружиной. На уровне зева ножей имеется приемная доска, на которую помещают изделия.

Доска устанавливается с небольшим наклоном к ножам. Величина наклона зависит от угла между заусенцами и кромкой изделия. Кромку изделия прижимают к верхнему ножу, а выпрессовку направляют на зев ножей. Для облегчения повертывания и продвижения изделия поверхность приемной доски хорошо отполирована. Обычно машины обслуживают вручную. В случае обрезки однотипных массовых изделий подводка их к ножам и продвижение по линии обрезки автоматизированы.

Имеются также автоматы для вырубки изделий из отформованного комплекта, например, пробок АБ (для флаконов, в которых хранят пенициллин), представляющие собой гидравлический пресс, оснащенный штанце-выми ножами. За один ход пресса вырубается 109 пробок.

Обработка поверхностей изделий и резка. Когда необходимо снять весь поверхностный загрязненный вулканизационной формой слой резины, применяют обточку на матерчатых кругах. Станок для обточки состоит из горизонтально расположенной металлической оси диаметром 40—50 мм, вращающейся в двух шариковых подшипниках. На оси станка между подшипниками расположен шкив, делающий 1200—1500 об/мин. Концы оси выходят из подшипников на 30—40 см. На обеих концах оси между двумя стальными круглыми шайбами диаметром 150—180 мм зажимают стопки кругов диаметром 350—400 мм, вырезанных из мягкой ткани (фланели). Общая толщина матерчатого круга 50—60 мм. При окружной скорости 30 м/с трение, создаваемое между вращающимся кругом и прижимаемым к нему изделием, достаточно для обдирки заусенцев, а при длительной и последовательной обработке ведет к обточке всей поверхности. Резиновая пыль и текстильные волокна удаляются местным отсосом вытяжной вентиляции. Помимо вредности, пыль эта взрывоопасна, а потому чистота вентиляционной сети — строго обязательное условие работы.

Для обработки цилиндрических и плоских поверхностей изделий снятием небольшого количества материала применяют цилиндрические и дисковые деревянные шайбы, оклеенные наждачным полотном. Цилиндрическую шайбу укрепляют в патроне передней бабки токарного станка, а подлежащую обработке трубчатую заготовку, надетую на дорн-оправку, прижимают к поверхности шайбы, постепенно повертывая. Такой шайбой можно снять заусенцы, расположенные на внутренней стороне колец. Дисковые шайбы применяют для обработки плоскостей, например для шлифовки торцов стенок аккумуляторных баков. Диаметр дисковых шайб достигает 500 мм при 800—1200 об/мин. Ввиду больших окружных скоростей, развивающихся при работе, следует хорошо балансировать шайбы. Для поддержания обрабатываемого изделия впереди шлифовальной шайбы по ее диаметру помещают небольшой столик.

Шлифовка изделий сыпучим абразивным материалом производится в шлифовальных барабанах. Для этой обработки применяют цилиндрические деревянные барабаны, вращающиеся вокруг горизонтальной оси. Барабан имеет плотно закрывающийся люк и делает 12—30 об/мин. Размеры барабанов различны — в зависимости от вида шлифуемых изделий барабаны достигают 2 м в длину и 1,5 м в диаметре. В качестве шлифующего материала применяют для изделий из мягкой резины молотый кирпич и опилки, для эбонитовых изделий пемзовый порошок, пемзовые или эбонитовые шарики, кусочки кожи. Обрабатываемые изделия загружают одновременно с абразивным материалом, и барабан приводится в движение. Обработка в барабанах ведет не только к удалению заусенцев, но также и к снятию слоя материала по всей поверхности изделий. Если необходимо усилить эффект шлифовки, футеруют барабан наждачной бумагой, ось вращения располагают не по геометрической оси барабана, а под углом к ней. В этом случае идет особо энергичное перетряхивание содержимого барабана.

В последнее время для снятия заусенцев малогабаритных изделий из мягкой резины, изготовленных на синтетическом каучуке, успешно применяют обработку охлаждением. Для этого в барабан, делающий 35—50 об/мин, закладывают изделия, подлежащие обработке, фарфоровые шары и сухой лед (двуокись углерода). Общая загрузка составляет 75—80% вместимости барабана. Вначале, при остановленном барабане, охлаждают изделия, а затем приводят барабан во вращение. Замерзшие заусенцы при таком перетряхивании содержимого барабана легко и чисто обламываются. Однако удалять этим способом возможно лишь относительно тонкие заусенцы. Применение планетарного вращения или футеровки барабана наждачной бумагой № 24—36 сокращает время обработки и позволяет уменьшить количество загружаемых в барабан фарфоровых шаров. Применение вместо С02 жидкого азота может существенно снизить эксплуатационные расходы. Жидкий азот подают в рубашку барабана. При хорошем встряхивании и применении дробеструйной обработки полное удаление заусенцев достигается при —20 °С. В этом случае массив изделия остается эластичным и поверхность изделий не повреждается.

Предложена также камера, с расположенным в ней пластинчатым транспортером, собранным из стальных пластинок. Транспортер огибает три ролика, размещенных в вершинах прямоугольного треугольника. Ветвь его, приходящаяся на гипотенузу, удлинена, свободно провисает и несет на себе барабан, заполняемый обрабатываемыми изделиями. Движение транспортера приводит барабан во вращение; соскальзывание с транспортера свободно вращающегося барабана предупреждается пластиной с пружиной, нажимающей на барабан при закрытии дверцы камеры. После кратковременного «подмораживания» охлажденным в криогенном устройстве воздухом (или же углекислым газом, или азотом) в барабан засыпают стальные шарики диаметром 0,28 мм.

Обработка изделий на токарном станке (в центрах или в патроне передней бабки) применяется в тех случаях, когда необходимо произвести обточку, снимая слой относительно большой толщины, или выполнять точную шлифовку цилиндрической поверхности, или производить разрезку трубчатых заготовок на кольца. Для резки колец малой высоты, изготовляемых в массовом количестве, применяют станки-автоматы, по своему устройству близкие к суппортным токарным станкам, но имеющие периодическое прерывное движение каретки суппорта. Нож может быть клинковый или дисковый, вращающийся или неподвижный. Подача ножа к заготовке и отвод его после отреза осуществляются с помощью эксцентрика и пружины. В момент, следующий за возвратом ножа в исходное положение, каретка передвигается ходовым винтом на расстояние, точно соответствующее ширине отреза. Подбором сменных шестерен величина подачи каретки может быть установлена в 1 мм и больше.

Монтаж. Операция сборки изделия, состоящего из отдельных резиновых деталей и металлической, стеклянной или иной арматуры, носит название монтажа изделий. Соединение деталей изделий достигается плотной посадкой, обжимом, оберткой изолп ровочной лентой или креплением проволокой. Монтаж проходят изделия санитарии и гигиены: различного рода спринцовки и баллоны, грелки для горячей воды, пузыри для льда и т. п. Реже применяется монтаж в производстве РТИ, в частности отдельных видов рукавов.