Механические и физические характеристики резины как конструкционного материала

Коэффициент Пуассона. Отношение относительной поперечной деформации к относительной продольной в сопротивлении материалов называется коэффициентом Пуассона, представляющим третью константу материала, взаимосвязанную с Е и G. Для резины, в широких пределах возможности ее деформации, коэффициент Пуассона и, вычисляемый по этому определению из уравнения

не будет константным. В зависимости от л в этом вычислении м изменялось бы, увеличиваясь при сжатии от 0,5 при л = 1 до 9, 10 при л = 0,01. Соответственно при растяжении м изменялось бы от 0,5, уменьшаясь с увеличением растяжения. Коэффициент Пуассона м’, определяемый в дифференциальной форме, с учетом изменения объема и в предположении, что в заданных граничных условиях или в пределах двух текущих их значений м’ является величиной постоянной, имеет реальное значение. Такое определение можно произвести по уравнениям

В том случае, когда dv/dh исчезающе мало, оба эти уравнения дают м’ = 0,5. Определения м’ в условиях сжатия при сухом трении, произведенные автором и Н. В. Лепетовой, дали для производственных резин следующие значения: резина № 1 м’ = = 0,483 / 0,485; резина № 2 м’ = 0,465 / 0,480.

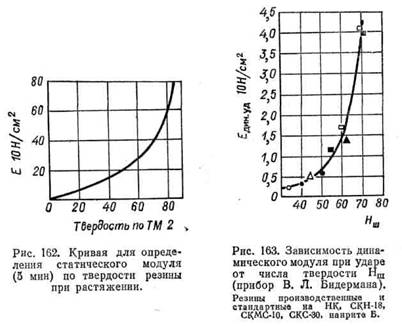

Твердость резины, как и других материалов, определяется по сопротивлению вдавливанию более твердого тела. Твердость резины измеряется различными методами, оценивается различными величинами и сама по себе не является расчетно-конструкторским показателем. Однако между твердостью резин и напряжением есть некоторая, хотя и ограниченная, корреляция. Так, разброс f при сжатии до л = 0,80 (замер твердости по Шору) не превышает ±20%. Для резин из натурального каучука предложена зависимость по следующему уравнению

Е по твердости для резин на основе каучуков: СКС-30, СКН-26 и НК.

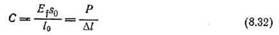

Зависимость динамического модуля при ударе от числа твердости по ТМ-2 на ряде резин и различных каучуков показана на рис. 163.

В соответствии с методом испытания твердости вулканизатов натурального и синтетического по международному стандарту, в практику отечественной резиновой промышленности входит применение твердомера ИСО с замерами глубины погружений в резину стального шарика диаметром 2,5 мм и с переводом этих показаний в шкалу градусов международной твердости от 1 до 100 (относительно близких к показаниям ТМ-2).

Наряду с этим находят применение микротвердомеры для контроля качества готовых малогабаритных резиновых и резинометаллических деталей. Индентором служит стальная игла с полусферическим наконечником. Возможность осуществления надежного и несложного контроля продукции микротвердомером может сделать необязательным практикуемую в настоящее время косвенную оценку качества изделий с ссылкой на сдаточные нормы технических условий или же сопровождение изделий образцами-спутниками для проверки по ним качества резины.

Жесткость резины. Жесткостью материала называют сопротивление образца деформации.

При растяжении и сжатии часто пользуются понятием относительной жесткости С (или так называемым коэффициентом жесткости), представляющей собой жесткость, отнесенную к начальной длине стержня

Уравнение (8.32) позволяет экспериментально найти как относительную жесткость С, так и жесткость образца EfS, минуя определение модуля Ef. Для этого при заданном lдостаточно определить Р и Аl. Как величина, прямо пропорциональная модулю, жесткость является материальной характеристикой образца, имеет расчетное значение. Величина, обратная жесткости, называется податливостью.

Относительная жесткость С, будучи, в свою очередь, отнесена к весу образца Q, дает его удельную жесткость.

При постоянстве sи l(или ho при сжатии), но переменном значении Ef относительная жесткость С образца резины является переменной величиной, зависящей, как и Ef, от формы и габаритов образца, от величины напряжения (или амплитуды в цикловой деформации), от скорости (или частоты) и температуры.

Относительная жесткость С, как и модуль Еj, а также и зависящие от модуля гистерезисные параметры ф, nK, vc изменяются (возрастают) с увеличением коэффициента формы Ф. Однако характер их изменения различный (как по видам этих параметров, так и по видам режимов) и не всегда монотонный. Увеличение коэффициента Ф характеризует возрастание жесткости образца в зависимости от его формы в любых условиях деформации, тогда как коэффициент М в уравнениях (8.14) и (8.15) отражает возрастание жесткости образца в сложном напряженном состоянии сжатия.

Коэффициент внешнего трения резины. Механизм трения резины по металлическим и другим подкладкам и величины расчетного коэффициента трения мT (как отношения силы трения к нагрузке Р), в зависимости от условий трения, был в последнее время предметом внимательного изучения.

По экспериментальным данным, приводим следующие формулы:

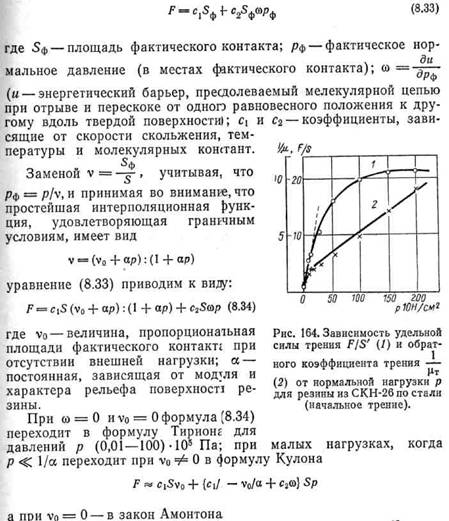

Определяемый по этим формулам; коэффициент трения мт стремится к постоянным значениям: или к 1/а при Р—>0, или к А при Р->оо. В теории, рассматривающей трение как молекулярно-кинетический процесс, предложенной Г. М. Бартеневым, учитывающей влияние скорости скольжения, температуры и величины, отражающей зависимость площади фактического контакта от нагрузки, дано новое полное уравнение

Экспериментальная проверка В. В. Лаврентьевым уравнения Г. М. Бартенева показывгет применимость его во всей области нагрузок р от 1 до 200-105 Па (рис. 164).

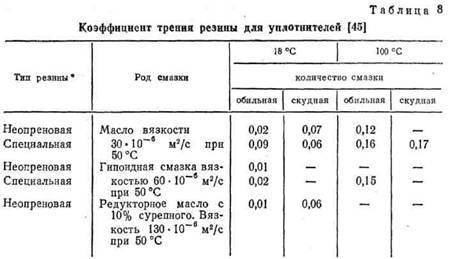

Наличие смазки значительна снижает коэффициент трения. При водяной смазке коэффициент трения в резиновых подшипниках составляет 0,058—0,012. Для сравнения уместно заметить, что коэффициент трения стали 1ри нагрузке 2,45-10 Н/см2 равен 0,25. В условиях не загрязненноз абразивом смазки получены следующие данные при трении резины по стали со скоростью скольжения 0,4 м/с (табл. 8).