Расчет плоских приводных ремней по окружному усилию на 1 см ширины прокладки

Окружное усилие (в 10 Н), передаваемое ремнем, связано с мощностью передачи следующей зависимостью:

Натяжение ветвей ремня ведет к возникновению силы трения и, следовательно, к передаче ведомому шкиву крутящего момента. Чтобы в работающей передаче возникла необходимая разность натяжения, ремень должен быть поставлен с начальным натяжением Т о, тогда

В реальных условиях, вследствие наличия массы и скорости ремня, развивается центробежная сила, стремящаяся удалить ремень от шкива, что ведет к уменьшению передаваемой ремнем мощности. Ремень, состоящий из тканевых прокладок и резиновых прослоек между ними, имеет некоторую толщину и не является абсолютно гибким, а это ведет к уменьшению передаваемой мощности.

Если учесть эти три фактора, то можно написать следующее уравнение для суммарного напряжения максимально загруженной ветви ремня (на малом шкиве):

f oбщ=f 1 + f ц + f из (10.3)

Так как резинотканевый ремень п споем поперечном сечении неоднороден, а представляет собой структурно-слойную конструкцию, то следовало бы напряжение растяжения ремня рассчитывать по отдельным элементам этой конструкции, с учетом различных величин модулей, составляющих ремень.

Практически для плоских приводных ремней, в которых величины модуля и площади сечения резиновых прослоек очень малы, расчет можно относить только к тканевым (прорезиненным) деталям.

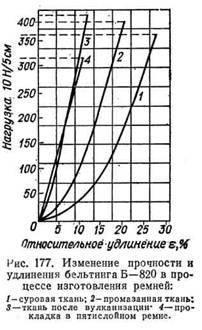

Вследствие нелинейной зависимости нагрузки — деформации бельтинга с вогнутостью, обращенной к оси нагрузок, и систематическим уменьшением относительного удлинения е на переделах величина модуля растяжения прокладки Ер.пр не является постоянной, особенно в начальной стадии растяжения (рис. 177). Поскольку прорезиненные ремни работают с достаточно большим запасом прочности, правильно будет принимать £р. Пр не на крайнем верхнем, относительно линейном, участке зависимости Р — е, а на участке, отвечающем заданной нагрузке или деформации.

Отнесем названные выше напряжения f 1, f ц и f из к 1 см ширины тканевой прокладки, обозначая соответственные нагрузки К 1, К ц и К из (10 Н/см). Переходя к допускаемой нагрузке Kz, получим

Определение нагрузки на 1 см ширины тканевой прокладки.

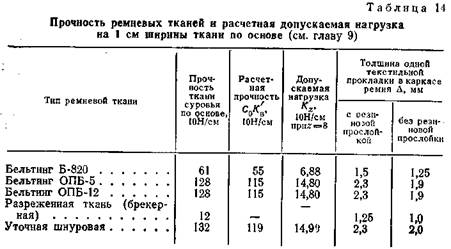

Установление значений K в, С о и z — задача технолога-резинщика. Процессы технологической обработки бельтинга от суровья до готового ремня сказываются на изменении их механических свойств. Относительное удлинение бельтинга последовательно уменьшается, а прочность его возрастает (рис. 177). Однако прочность отдельной, выделенной из ремня, прокладки и средняя прочность прокладки при разрыве всего ремня не совпадают (табл. 14).

Последняя, вследствие неоднородности удлинений прокладок, оказывается несколько сниженной. Расчетную прочность бельтингоп в 3—4-слойном ремне принимают следуя ГОСТ 101—54 с поправкой С, равной 0,85—0,90 от прочности бельтинга-суровья; для уточной шнуровой ткани Ссоставляет 0,71—0,76. Запас прочности z, не учитывая влияния изгиба, в практике резиновой промышленности ранее принимали 12-кратным; в более обстоятельных расчетах z может быть снижено до 8. Кz, определяемое по уравнению (10.4), приведено в табл. 14.

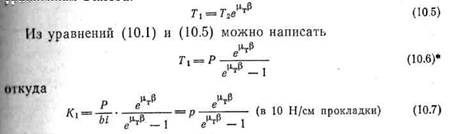

Для установления К 1 (в 10 Н/см прокладки) нагрузки ведущей ветви и зависимости от передаваемого окружного усилия следует исходить из зависимости между натяжением ведущей и ведомой ветвей ремня. В предположении постоянства коэффициента трения Мт, между ремнем и шкивом связь между Т1 и Т2 определяется уравнением Эйлера:

Для определения Кц — нагрузки, являющейся результатом дей-ггпия иентообежной силы, исходят из следующего уравнения:

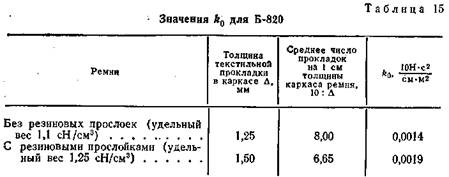

Так как среднее количество io прокладок, приходящихся на 10 мм толщины ремня, равно 10/Д, то нагрузка на 1 см одной прокладки от центробежной силы составит:

Величина kзависит: от вида резиновой смеси, толщины рем-певой ткани, наличия резиновых прослоек и резиновой обкладки (табл. 15).

Напряжение изгиба f из распределено неравномерно в поперечном сечении ремня и различно по знаку; на наружной поверхности напряжение изгиба ведет к увеличению нагрузки растяжения ремня, на внутренней — к уменьшению. Напряжения, вызываемые изгибом, в изотропном материале определяются следующей зависимостью:

Для структурно-слойной анизотропной конструкции, какую представляет собой ремень из прорезиненной ткани, зависимость эта усложняется особенностями конструкции и материала ремня.

В слойных ремневых пластинах модуль растяжения Ер и модуль сжатия (смятия) Ес различны. Величина Eр в зависимости от степени растяжения е и от вида конструкции пластины составляет 3—35 кН/см2. Ес значительно меньше Eр. Вследствие малой жесткости ремней на сжатие, положение нейтральной поверхности при изгибе несколько смещается от положения центра тяжести сечения в зону растяжения.

Наличие резиновой промазки и в особенности резиновых прослоек ведет к тому, что текстильные слои изгибаются отчасти независимо друг от друга, несколько смещаясь, скользя один по другому; поэтому они располагаются по поверхности относительно близкой кривизны. (Подобное явление, например, наблюдается при сгибе проволок в стальном тросе).

По этим причинам для гибких структурно-слойных ремневых конструкций вряд ли правильно принимать в уравнении (10.10) Е равным модулю растяжения Eр.

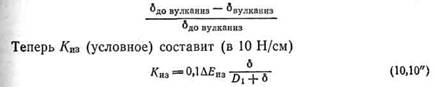

Более целесообразно напряжение по уравнению (10.10′) рассчитывать по эффективному или по приведенному модулю изгиба конструкции ЕИз

Экспериментально определяемый модуль изгиба конструкции или вычисляемый по модулям изгиба элементов конструкции может быть различным в зависимости от вида ремневой конструкции (от количества и порядка чередования слоев ткани и резины и степени упрессовки пластины при вулканизации) и от условий ее работы (температуры и радиуса кривизны при изгибе).

При 20° С для пластин в 4—8 тканевых слоев без резиновых прослоек, с упрессовкой 0,35—0,43 Еиз, по данным автора и А. А. Шляхман, при консольном изгибе составляет 5,0 кН/см2; для таких же пластин с резиновыми прослойками — лишь 3,4 кН/см2. Повышение температуры снижает эти величины.

Величина упрессовки определяется отношением:

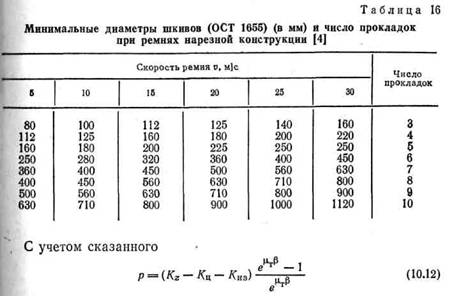

В табл. 16 приведены минимальные размеры шкивов, а также число прокладок ремня в сопоставлении со скоростью ремня.

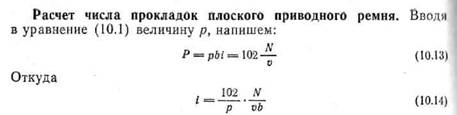

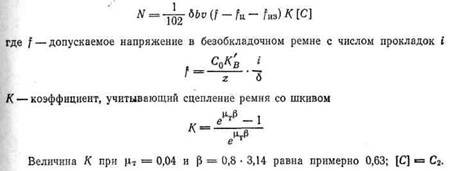

Для расчета допускаемого полезного усилия на 1 см ширины прокладки р (в 10 Н/см прокладки) в последнем множителе правой части уравнения (10.12) приближенно принимают:

а) коэффициент трения мT, не зависящим от скорости и равным 0,4.

б) дугу скольжения р на малом шкиве, равной 0,8 дуги обхвата 3,14 радиана на этом же шкиве, т. е. 2,5;

в) скорость ремня v, равной 10 м/с.

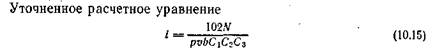

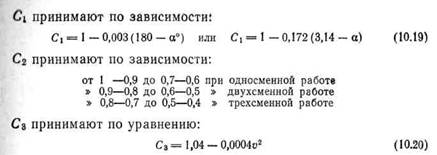

С учетом реальных условий работы передачи в знаменатель уравнения (10.14) следует ввести поправку [С], включающую ряд множителей:

С1 — на угол обхвата, отличный от 180°; С2 —на условия работы передачи: характер нагрузки, вид машин, род двигателя на ведущем валу и сменность; С3 — на скорость, превышающую 10 м/с (если расчет Кц и, следовательно, р был сделан при v= 10 м/с).

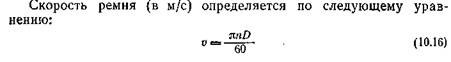

Заданными для расчета величинами и условиями обычно принимают:

N— передаваемую мощность;

D — диаметр, мм;

n — число оборотов ведущего или ведомого шкива;

b — ширину ремня, мм;

условия: род передачи и угол наклона ее. Технологическим фактором является тип ремневой ткани, определяющий величину р.

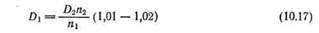

Учитывая наличие некоторого скольжения ремня при переходе из ведущей ветви в ведомую, иногда несколько увеличивают диаметр ведущего шкива D1 (или уменьшают диаметр ведомого шкива D2) против того, что дает теоретическое соотношение, т. е. принимают

Вычисленные значения диаметров шкивов следует округлять до ближайших меньших, согласно размерам диаметров шкивов по ОСТ 1655 (см. табл. 16)

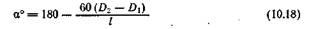

Для лучшей работы передачи отношение D2: DX не следует брать большим, чем шестикратное, а аменьшим 120°, так как при дальнейшем снижении а° передаваемая ремнем мощность существенно снижается.

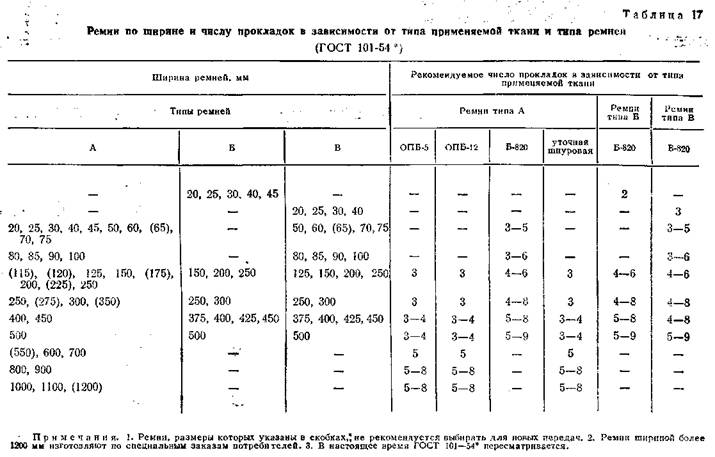

Определив потребное число i прокладок и округлив его, если дробная часть больше 0,2—0,3, до ближайшего большего целого числа, следует сравнить в табл. 17 соответствие ширины ремня и найденного числа прокладок (ГОСТ 101—54).

Если проверка укажет на завышенное число прокладок, следует взять ремень из более прочной ткани или же перед потребителем поставить вопрос об изменении конструкции передачи, в частности об увеличении ширины ободов шкивов, и повторить расчет числа прокладок при измененных данных.

Передаваемую ремнем мощность N, следуя уравнениям (10.12) и (10.15), можно рассчитать по обобщенному уравнению, написанному в форме

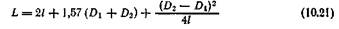

Для определения длины ремня L открытой передачи применяется уравнение:

Для расчета L, а также а° и р° необходимо знать межцентровое расстояние l. При выборе этого расстояния следует учитывать количество Н пробегов ремня в 1 с, определяемое следующим уравнением:

Гак один пробег в 1 с — легкие условия работы; три пробега — cредние; выше пяти пробегов — тяжелые.

В работающем с полезной нагрузкой ремне, вследствие дина-шческих и температурных факторов, может последовать увеличение Т1 и снижение Кв, а также снижение упругих и гистерезисных потерь растяжения и изгиба. Учесть детально и отразить эти факторы в аналитическом расчете пока не представляется возможным.

Факторами, определяющими выносливость ремня, также являются:

а) способность нагруженных тканевых прокладок ремневой пластины противостоять многократным деформациям дополнительного растяжения и изгиба (особенно в наружном слое ремня);

б) способность растянутого тонкого резинового слоя (промазки и прослоек) противостоять многократным деформациям сдвига при одновременном сжатии.

Остаточные деформации в резиновом слое наступают вслед за образованием остаточных удлинений в тканевых слоях. Если деформации ткани только упругие, то и в резиновом слое не будет обнаруживаться остаточных сдвиговых деформаций. Значительные запасы прочности г в ремнях и назначаются для того, чтобы не вызывать в работающем ремне больших остаточных удлинений гкани. Для этого же используют и другие технологические приемы улучшения качества ремней, как-то: применение прочных и малорастяжимых текстильных материалов, практиковавшаяся вытяжка смоченного бельтинга и сушка его в растянутом состоянии; нытяжка ремней перед вулканизацией.