Общие сведения о составлении рецептур резиновых смесей для обуви

Различные типы обуви имеют одинаковые детали. Основная функция любой обуви защищать ногу от внешних воздействий, таких как неровная поверхность земли, камни, влага или холод. Здесь мы обсудим изготовление резиновых деталей, применяемых в производстве основных видов современной обуви.

Виды микропористого подошвенного материала

Преимущества микропористого подошвенного материала малый вес, практичность и обычно длительный ресурс усталостного разрушения при изгибе. Кроме того, подошвы из такого материала экономичнее кожаных.

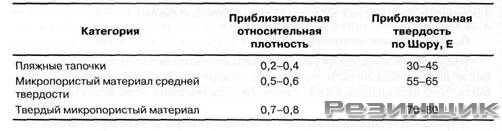

Микропористый подошвенный материал изготавливается с различными свойствами и может быть разделен на три основные категории:

Мягкий микропористый подошвенный материал для пляжных тапочек. В западных странах эти тапочки известны как гавайские. Они состоят из трех компонентов цветная подошва из пористого материала, белый верх и твердый резиновый ремешок.

Микропористый материал средней твердости для сандалий с кожаным верхом. Этот материал обычно применяется для сандалий с кожаным или резиновым верхом. Данный вид обуви пользуется очень высоким спросом среди городского населения, следующего за модой, потребителей более элегантной и легкой обуви. Такой подошвенный материал, обладающий хорошей износостойкостью и высоким сопротивлением разрыву, почти заменил кожаные подошвы

Твердый микропористый материал для кожаных туфель. Этот подошвенный материал с очень высокими механическими свойствами используется как для легкой обуви, так и для рабочей обуви, предназначенной для тяжелых условий эксплуатации. Он привлекателен малым весом и лучшей стойкостью к стиранию. Подошвы из него удобнее, чем каучуковые.

Выбор ингредиентов смеси

Эластомеры. Смеси для изготовления пляжных тапочек и микропористых листов обычно основаны на НК, БСК и их смесей с высокостирольной смолой.

НК придает смеси хорошую клейкость, а также высокую прочность на разрыв и ударную вязкость готовому изделию. Поскольку НК дает очень высокий предел прочности при растяжении, его смесь может содержать значительное количество наполнителя со сравнительно небольшим снижением механических свойств, тем самым снижается стоимость резиновой смеси.

Смеси на основе БСК обладают лучшим сопротивлением старению и износостойкости, чем смеси на основе НК, поэтому эти материалы часто смешивают. Высокостирольная смола дает более низкую плотность и усадку, а также наилучшую устойчивость к изгибам и износостойкость. Поэтому ее применение в микропористых изделиях необходимо. При высоких содержаниях смола придает изделию высокую твердость, и внешнее сходство с кожей. Кроме того, смесь каучука с высокостироль-ной смолой придает компаунду более высокую термопластичность.

Полибутадиеновый каучук также смешивают с натуральным для повышения износостойкости и ударной вязкости. Сейчас в производстве микропористых изделий используют смесь нитрильный каучук/ПХВ. Она также дает превосходную износо-и маслостойкость.

Наполнители. Функция упрочняющего наполнителя повысить износостойкость и прочность на разрыв изделий из микропористого материала. Упрочняющие наполнители на основе осажденного диоксида кремния и силикаты дают более высокую твердость, которая в некоторой степени помогает снизить использование каучука из высокостирольных смол. Наполнители на основе осажденного диоксида кремния, такие как Шга$И ЖЗ и Яш/-233, придают изделию высокие упрочняющие свойства и обычно применяются на уровне 20-40 частей на 100 частей каучука. Белая сажа (кварцевые наполнители) также помогает улучшить сопротивление разрыву наиболее важное свойство микропористого листа.

Белая сажа придает продукту низкую относительную плотность, что, в свою очередь, помогает снизить их удельную стоимость. Однако такие наполнители очень дороги, и поэтому часто заменяются силикатом алюминия или кальция, которые оказывают меньшее усиливающее действие. Наряду с диоксидом кремния и силикатами также применяют белую глину мел или осажденный карбонат кальция.

Осажденный карбонат кальция это полуусиливающий наполнитель, придающий лучшую обрабатываемость смесям микропористых материалов. Белая глина и мел обычно используются как наполнители для снижения стоимости (удешевляющие добавки), но они делают продукт тяжелее из-за своей более высокой относительной плотности и высокой объемной плотности.

Пластификаторы, такие как технологические масла и вазелиновое масло (технический вазелин) применяются для улучшения технологических характеристик и снижения твердости подошвенного материала. Кумарон-инденовая смола и экстракционная канифоль улучшают распределение в материале усиливающей двуокиси кремния и силиката, а также помогают улучшить расширение и снизить усадку подошвенных материалов. Канифоль и органические кислые вещества также действуют как активаторы для порообразующих веществ типа динитрозопентаметилен-тетрамина (ОЫРГ), тем самым обеспечивая более сильное расширение смеси.

Оксид цинка обычно используется в количестве 4-5 частей на 100 частей каучука как активатор вулканизации. Стеариновая кислота также является активатором и вследствие ее кислотного характера помогает разложению порообразующих веществ при низких температурах. Она обычно используется в количестве 4-8 частей на 100 частей каучука (в зависимости от наполнения смеси).

Антиоксиданты в микропористых материалах применяются в основном для улучшения устойчивости к изгибам, увеличения срока службы и срока хранения материала. Для белых и цветных материалов используют МопШс1еге $Р в количестве 1-2 части на 100 частей каучука. Для темных и черных материалов подошв рекомендуется Р1есШ РазйИез (1-1,5 части на 100 частей каучука) или 5ап^о/1ех ОРА (0,5-0,75 части на 100 частей каучука).

Система ускорителей для микропористого листа должна быть такой, чтобы смесь быстро схватывалась для герметизации краев формы и медленно вулканизовывалась сначала должно пройти разложение порообразующего вещества, а затем вулканизация смеси. Такой тип ускорительной системы дает значительное расширение. Наиболее распространено применение ТМо1ах (меркаптобензотиазол, МВТ) без других ускорителей в количестве 1,2-1,5 части на 100 частей каучука.

Для более твердых микропористых листов применяют ТЫо/Ые (ди-2-бензтиазилдисульфид, МВТУ) в количестве 0,8-1,0 часть на 100 частей каучука и Пге! га №Ше Рв количестве 1-1,4 части на 100 частей каучука или Запросите СВ5 (0,8-1,0 часть на 100 частей каучука) со вспомогательным ускорителем ТМТ (0,2-0,3 части на 100 частей каучука). Сера обычно используется в количестве 2-2,5 части на 100 частей каучука. Более высокие содержания серы дают низкое сопротивление разрыву и сильную усадку

Порообразующее вещество типа динитрозопентаметилентетрамина (ОМРТ), соответствующим образом стабилизированное предпочтительнее, поскольку оно обеспечивает хорошее расширение микропористых листов. Такой материал имеет очень высокую температуру разложения 190-200 °С. В кислой среде он разлагается при 120-140 °С и поэтому в смеси микропористого материала используют более высокое содержание стеариновой кислоты (4-6 частей). Во время вулканизации по-рообразующее вещество разлагается, выделяя азот в виде газа и амин. Газообразный азот под давлением растворяется в резиновой смеси, и после снятия давления раздувает смесь, создавая в подошвенном материале бесчисленные микропузырьки.

Применение порообразующих веществ зависит от наполнения и требуемой твердости микропористого подошвенного материала. Обычно используют 4-7 частей порообразующего вещества типа динитрозопентаметилентетрамина на 100 частей каучука. Следует помнить, что более высокое количество порообразующего вещества не только дает большее расширение, но и большую усадку вследствие большего внутреннего давления газообразного азота на микропористой стенке подошвенного материала. После замешивания порообразующего вещества для получения однородной структуры пузырьков и расширения листов смесь микропористого материала необходимо хранить в течение 8-24 ч.

Органические и неорганические красители и пигменты применяются для получения цветных изделий. Необходимо соблюдать осторожность при использовании синего и зеленого фталоцианиновых пигментов, чтобы они не содержали свободной меди, которая «отравляет» резину, снижая стойкость продукта к старению.

Крошка микропористых материалов применяется для уменьшения стоимости изделий и способствует значительному снижению относительной плотности и усадки микропористого подошвенного материала. Однако очень сильное наполнение крошкой снижает устойчивость продукта к трещинообразованию, разрывам и износу При сильном наполнении крошкой прочность стенок пузырьков резко снижается, что ведет к разрушению микропузырьков, и, в конечном счете, к более грубой структуре микропористого материала.