Современная технология изготовления теннисных мячей

Процесс изготовления включает следующие основные стадии:

1. Прессование половинок мячей.

2. Сборка ядра.

3. Подготовка сукна «мельтон».

4. Покрытие ядра.

5. Прессование мяча с покрытием.

6. Проверка и маркировка.

Прессование половинок мячей.

Обычно половинки теннисного мяча производятся литьевым прессованием. В условиях крупномасштабного производства в пресс одновременно загружают большое число гнезд, используя специальные приспособления. Облой удаляют вырубкой. Потери из-за отходов материала компенсируются высокой производительностью.

Изготовление ядер.

Края половинок ядер делают шероховатыми в местах соединения, наносят раствор вулканизуемой резины (обычно основанной на НК с быстро вулканизующейся системой). Дальнейшей процесс зависит от метода, который используется для накачки химический или с помощью сжатого воздуха.

Химический метод сейчас почти не используется, но сохраняет определенное преимущество давление газа (а следовательно, свойства ядра) можно точно задать количеством используемых химических веществ; накачка происходит после того, как ядро мяча собрано. В некоторых условиях хранения может возникнуть эффект «погремушки» выкристаллизовываются продукты реакции. Вещества, вызывающие накачку, это обычно нитрит натрия и хлорид аммония, которые в ходе прессования выделяют азот

В методе накачки сжатым воздухом задействован сложный пресс, в котором отдельные полусферы с кромками, покрытыми раствором, помещаются в парные полусферические гнезда пресса. Когда пресс закрыт, находящиеся одна против другой половинки соединяются, образуя ядро мяча. Закрытие происходит поэтапно:

1. Пресс закрывается до тех пор, пока кромки половинок почти соприкасаются.

2. В этом положении внутренняя зона плит пресса герметизируется с помощью резинового уплотнительного кольца по их периферии.

3. Сжатый воздух с необходимым давлением вводится в зону плит.

4. Плиты пресса соединяются, при этом между полусферами находится сжатый воздух, и они образуют герметизированное ядро с повышенным давлением.

5. Плиты нагреваются для вулканизации резинового клея и охлаждаются перед

извлечением ядра.

В оснастке для накачки мячей сжатым воздухом используется значительно больше металла, чем требуется для процесса с химическим раздуванием, и временные затраты часто значительнее. Кроме того, чтобы обеспечить одинаковое давление в ядрах, необходимо тщательное соблюдение технологии, контроль и обслуживание оборудования. Метод накачки предусматривает использование и других газов.

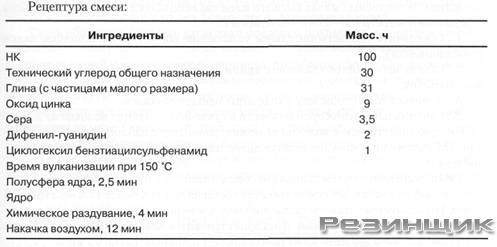

Рецептуры смесей для мячей обычно основаны на НК и содержат большое количество наполнителя с мелкими частицами для низкой газовой проницаемости.

Давление газа в ядрах мячей обычно поднимается примерно до 0,8 бар выше атмосферного давления, но постепенно уменьшается, поскольку резиновые смеси все же газопроницаемы. Поэтому мячи со временем (примерно через 4 мес. на воздухе) теряют характеристики отскока и упругости и не соответствуют стандартным требованиям. Для сохранения потребительских качеств мячи герметично упаковывают в металлические или пластиковые банки, где также создают избыточное давление.

На некоторых рынках продаются мячи без давления (с нормальным давлением). Базовая технология изготовления таких мячей заключается в создании высокоупругих смесей с большим модулем и плотностью меньше обычной. Подобные материалы могут применяться для получения ядер со стенками толще обычных, что без дополнительных мер обеспечивает необходимые деформации и отскок. В остальном процедура изготовления такая же, как для мячей с избыточным давлением.

Материалы, применяемые в смесях для мячей без давления, различны. К ним относятся высокостирольная смола, наполнитель из целлюлозного полимера, амино-пласт и сополимеры олефин и ненасыщенная монокарбоновая кислота. Поиск новых вариантов рецептур направлен на достижение качественно новых характеристик мяча при сохранении формальных технических требований к нему Мячи без внутреннего давления имеют ограниченное применение (доля рынка менее 10%) в основном их используют на грунтовых кортах.

С самого начала предпринимаются попытки получения невулканизованных половинок, которые могут быть собраны в ядра под давлением в одной операции вулканизации. Основная проблема заключается в получении прочного соединения между половинками при минимизации локальных деформаций из-за давления, которое должно быть приложено для соединения невулканизованного материала.