Стандарты

Ленты общего применения

Для лент общего применения в большинстве требований указываются два или три стандарта качества, приводя прочность покрытия на разрыв, удлинение при разрыве и, в некоторых случаях, износостойкость. Полимерные материалы, применяемые в смесях покрытия для выполнения данных требований, — это обычно НК и БНК. Натуральный каучук выбирается за более высокие качества там, где требуются износостойкость и стойкость к порезам. Износ ленты, как и износ шин, это свойство, которое нельзя оценить в лабораторных условиях, все попытки установить регулятивные нормы на износ не удались. Износ, возникающий на вращающемся барабане или диске — это мера потерь объема исключительно в контролируемых условиях: такое испытание не может скопировать условия на месте эксплуатации, поскольку характеристики материала, вес, частота остановок конвейера и неблагоприятные условия окружающей среды меняются изо дня в день и от места к месту. Кроме того, в технологии резины действует правило: чем сложнее стандарт качества, тем ниже общие характеристики. Прочность покрытия на разрыв, износоустойчивость и адгезия обычно ниже при более высоких масло-, огне- и теплостойкости.

Теплостойкость

При изготовлении конвейерных лент их вулканизуют до отвержденного состояния. Каучук переходит из вязкотекучего состояния в упругое, и этот переход необраги м. Процесс вулканизации сочетает нагрев (действие температуры) и время. Поэтому резиновые смеси имеют некоторую устойчивость к термическому старению, но дальнейший нагрев при эксплуатации приводит к ухудшению свойств резины и ленты. Вулканизующие ингредиенты стабилизируют резину в ограниченном диапазоне, но для расширения диапазона до 100-150 °С необходим специальный выбор ускорительных систем. Этот режим создает эффект «плато» для свойств, таких как прочность на разрыв, адгезия и твердость, а также позволяет ленте работать при этих высоких температурах или работать дольше при более низких температурах. Затем достигается точка, когда прочность на разрыв и адгезия уменьшаются, а твердость возрастает. Новые достижения в разработке рецептур улучшают эту ситуацию незначительно.

Для повышенных температур требуется применение новой группы полимеров — бутилкаучуки. Изобутиленоизопреновый каучук и его производные обладают гораздо большей устойчивостью к термическому старению, чем НК и БСК. Необходимо смешивать изобутиленизопреновый каучук с другими каучуками, если необходимо поддерживать такие механические свойства, как износоустойчивость, адгезию и прочность на разрыв. НК и БСК требуют добавок для улучшения их устойчивости к нагреву, а бутилкаучук сам обладает этим свойством. Чем выше содержание НК и БСК в смесях бутилкаучука, тем выше прочность на разрыв, адгезия и сопротивление разрыву, но ниже теплостойкость. Технолог, работающий с полимерами,

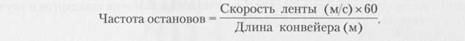

должен сбалансировать эти свойства. Смеси с бутилкаучуком увеличивают теплоустойчивость до 150-180 °С. За этими пределами рекомендуется применять СКЭПТ. Этот полимер увеличивает допустимую температуру до 200 °С и выше. Для теплостойких лент сложно определить пригодность определенной конструкции (переплетения) для конкретного применения. Для этого недостаточно измерить температуру поверхности ленты. Необходимо учитывать воздействия на ленту (исключаятемпературы груза), степень охлаждения холостой ветви ленты и соотношение количеств мелких и крупных кусков. Частота остановов ленты дает некоторое указание на частоту, с которой лента подвергается действию высоких температур.

Выбор типа ленты для заданного применения требует сопоставления уровня адгезии в ленте и улучшения стойкости к тепловому воздействию сложных полимеров. В условиях жесткого воздействия может оказаться лучше использовать ленту из НК/БСК, которая остается целой дольше, чем лента с более высокой теплостойкостью, но ухудшающейся адгезией. Знания реальных условий эксплуатации столь же важны, как и измерение температуры в транспортируемых грузах

Маслостойкость

С помощью ленточных конвейеров перемещают широкий диапазон материалов, пропитанных маслом и жиром. Применение для этих целей НК или БСК ведет к более высокой степени разбухания покрытия и каркаса, при этом резко падает твердость покрытия, что ведет к непригодности лент. Хорошей маслостойкостью обладают ленты из хлоропренового каучука, но для достижения самой высокой масло- и жиростойкости непревзойденным является БСК.

Озоностойкость

В нормальных условиях работы, при нормальных концентрациях озона необходимости в озоностойкости нет. Стационарная лента в натянутом состоянии наиболее уязвима для действия озона, однако защита от озона сейчас является стандарт ной практикой для лент, особенно когда они должны храниться некоторое время В условиях окружающей среды с высокими концентрациями озона (например, в Канаде) дополнительная защита обязательна.

Толщина покрытия

Толщина покрытия различна для различных транспортируемых материалов. Как правило, 1 мм сверху и снизу — это стандартный минимум, а для песка и гравия нормой является верхнее покрытие толщиной 3 мм. Для специальных применений, таких как, например, добыча руды, требуется большая толщина верхних покрытий, поскольку происходит сильное разрезание. Важно, чтобы соотношение верхнего

и нижнего покрытий не превышало 3 :1; в противном случае, неравномерные усилия усадки в покрытии заставляют ленту скручиваться.

Ленты со стальным кордом имеют минимальную толщину покрытия 4 мм, при этом для транспортировки угля требуется верхний слой покрытия 6-10 мм.

Огнестойкость

Огнестойкие ленты в силу необходимости стали оказывать очень сильное воздействие на производство конвейерных лент. Анализ развития стандартов огнестойкости по всему миру демонстрирует прогресс во внедрении этих стандартов и улучшении безопасности.