Особенности материалов и процессов эбонитового производства

Эбонитовые смеси. Смешение значительного количества серы с натуральным каучуком (40—50 масс, ч.) и затем нагревание смесей ведет к получению твердого роговидного вещества темного цвета — эбонита. Значительная химическая стойкость эбонита, его высокие диэлектрические свойства и способность хорошо обрабатываться, а также полироваться позволили использовать его для изготовления изделий, применяемых в аккумуляторной, слаботочной промышленностях и в различных химических производствах.

Как хорошо полирующийся материал эбонит нашел также применение для изделий санитарно-гигиенического назначения. Особенностью эбонита является невысокая теплостойкость (точнее, температуростойкость). В зависимости от состава эбонит при нагревании в пределах 60—120 °С становится менее прочным, размягчается и тогда легко подвергается деформации, сохраняя после охлаждения приданную ему форму.

Ненаполненная (чистая) смесь каучука и серы дает высокосортный эбонит. Однако требования, предъявляемые к отдельным видам эбонитовых изделий, и условия обработки делают необходимым добавление в эбонитовые смеси различных ингредиентов. Важнейший среди них — эбонитовая пыль, представляющая собой мелко размолотые отходы эбонитового производства. Применение эбонитовой пыли облегчает приготовление смеси, обеспечивает более спокойный ход реакции соединения серы и каучука, уменьшает усадку изделия. Содержание эбонитовой пыли в смесях может составить 30—300% (масс.) каучука, в зависимости от назначения изделий и предъявляемых к ним требований.

В производстве ряда эбонитовых изделий широко применяется регенерат, а в последнее время и полимеризационные смолы. Эбонитовая пыль, регенерат, а также минеральные наполнители, по существу, являются разбавителями чистой эбонитовой смеси. Применение их облегчает каландрование, профилирование, формование и литье cмесей; наполненные эбонитовые смеси лучше проводят тепло, их усадка при вулканизации уменьшается. Для придания эбониту большей теплостойкости и твердости применяют пемзу, тальк, асбест и каолин.

В качестве мягчителей используют растительные и минеральные масла, сосновую смолу и воск. При вулканизации эбонита растительные масла — льняное, рапсовое и другие — реагируют с серой, образуя фактис. Весьма своеобразна роль восков — пчелиного, озокерита и церезина, — применяемых в качестве мягчителей. Воски, при значительном их содержании в эбонитовых изделиях, мигрируют на поверхность последних и снижают смачиваемость изделий во влажном воздухе, сохраняя этим диэлектрические свойства эбонита.

Обычно эбонит изготовляется черного цвета. Производство цветного эбонита сопряжено с некоторыми трудностями, так как в данном случае необходимо перекрыть свойственный эбониту черный цвет тем более интенсивный, чем выше качество эбонита. Для перекрытия черного цвета в цветных эбонитовых смесях применяют сернистый цинк, литопон и титановые белила. Красный и розовые цвета придают эбониту прибавкой киновари, желтый — прибавкой сернистого кадмия. В качестве ускорителей вулканизации эбонитовых смесей употребляют органические ускорители: дифенилгуанидин, меркаптобензтиазол, альтакс и сульфенамид ВТ, а также неорганические: углекислый магний, легкую (жженую) магнезию, известь (гашеную), красную окись железа.

В настоящее время наполненные эбонитовые смеси, но не содержащие в своем составе эбонитовую пыль, изготовляют в закрытых резиносмесителях, однако серу в них вводят на вальцах. Эбонит образуется как из натурального каучука, так и из синтетических: СКВ, СКС-ЗОА, СКС-50, СКИ и СКИ с теми или иными особенностями в зависимости от вида каучука. Обычные сорта эбонита из натуральных каучуков размягчаются при 60—70 °С, а специальные — при 85 °С, но более хрупки.

Эбонит из бутадиенсти-рольного каучука, хотя и более теплостойкий, ввиду свойственной ему хрупкости, применяется мало. Он более стоек к маслам и органическим растворителям, по сравнению с эбонитом из других каучуков, и теплостоек до 150 °С. Эбонит из бутадиен-нитрильного каучука, содержащего полярные группы, имеет значительные диэлектрические потери. Ряд эбонитов специального назначения изготовляются из смеси НК с бутилкаучуком и полихлоропреном, последние, действуя как пластификаторы, образуют эбониты с высоким сопротивлением удару и с большей эластичностью. Эбонит из СКИ наиболее близок к эбониту из НК. Химическая его стойкость может быть улучшена введением добавок хлорированных и насыщенных каучуков.

В ряде случаев для получения эбонитов ударностойких применяют смеси НК с фенольными или высокостирольными смолами. Распыл бакелита, вводимый в эбонитовые смеси, отчасти может заменить эбонитовую пыль, но ведет к повышению твердости и теплостойкости.

В производстве эбонитовых изделий применяют следующие основные группы эбонитовых смесей: для поделочного формового эбонита и для клеевых эбонитовых изделий.

Поделочный эбонит (пластины, стержни и трубки) используется для изготовления различных телефонных, телеграфных и радиодеталей. Различают два вида поделочного эбонита: диэлектрический и технический. Смесь для эбонитов первого вида состоит из каучука, серы, ускорителей и мягчителей. Такой эбонит хорошо обрабатывается и полируется. Эбониты второго вида, применяемые в тех случаях, когда от материала не требуется диэлектрических свойств, содержат меньшее количество каучука и имеют разные количества наполнителей. У эбонитов этого вида понижены прочность, способность полироваться и обрабатываться.

Эбонитовые смеси, применяемые для изготовления аккумуляторных баков, деталей к ним и других формованных или литых изделий, относятся к наполненным смесям. Аккумуляторные баки по условиям их работы должны иметь теплостойкость не ниже 50 °С, что достигается прибавлением в смесь пемзы, каолина или асбестита.

Применение последнего весьма значительно повышает теплостойкость эбонита. Подобные смеси (вулкан-асбест) находят применение для изготовления вулканизационных форм (матриц) в производстве ковриков из мягкой резины. Введение ингредиентов, повышающих теплостойкость, одновременно увеличивает твердость эбонита. Для обработки таких изделий необходимы инструменты из быстрорежущей стали или с наконечниками из твердых сплавов.

Для клееных эбонитовых изделий применяют соответственно смеси, менее наполненные.

Особенности вулканизации эбонита. Сложилось и долгое время держалось представление об эбоните, как о предельно структурированном продукте, в котором все двойные связи насыщены серой. Вычислявшийся, исходя из этого положения, коэффициент вулканизации эбонита представлялся в несколько раз большим, чем коэффициент вулканизации мягкой резины.

Исследования последнего времени показали, что хотя для эбонита характерно наличие достаточно густой сетки, однако в нем далеко не все двойные связи насыщены; одновременно имеет место содержание значительного количества химически, но не мостично связанной серы.

А. С. Кузьминский и Л. В. Боркова показали, что во всех эбонитах, образующихся из смеси каучука с серой, происходит как расходование, так и образование двойных связей. Распад двойных связей идет тем быстрее, чем выше температура вулканизации. На первых стадиях вулканизации эбонита образуются полисульфидные связи, содержащие до 25 атомов серы; в дальнейшем степень сульфидности снижается.

Эбонитовые смеси в зависимости от наполнения вулканизуют при 120—170 °С. Кинетические кривые образования связанной серы имеют монотонный ход, значительно убыстряющийся в случае добавки ускорителей процесса эбонитообразования. Одновременно с присоединением серы изменяется ряд физико-механических свойств продукта.

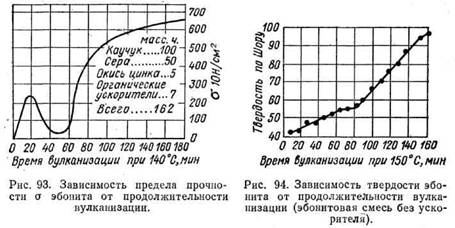

На рис. 93 показана для эбонита из натурального каучука зависимость сопротивления разрыву от времени вулканизации. Характерно наличие максимума и минимума на кривой сопротивления разрыву. Когда количество связанной серы достигает 10—15%, получается гибкий кожистый, но непрочный продукт. Дальнейшая вулканизация ведет к постепенному образованию твердого, пружинящего продукта с увеличивающимся сопротивлением разрыву.

Физические свойства отдельных образцов эбонита зависят от состава смеси и длительности вулканизации, но характер кривых сохраняется. Перевулканизация эбонита вызывает повышенную хрупкость его. В этом состоянии эбонит склонен трескаться и расщепляться. В нормально вулканизованном продукте сопротивление разрыву достигает 7,0 кН/см2, при очень небольшом относительном удлинении; последнее снижается по монотонно падающей кривой.

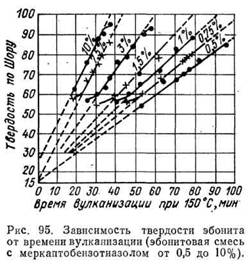

Кинетика изменения твердости эбонитовой смеси без ускорителя показана на рис. 94. По истечении примерно половины времени, необходимого для вулканизации эбонита, кривая становится параллельной оси абсцисс; затем твердость быстро возрастает. Применение ускорителей, сокращая время вулканизации, выравнивает ход кривой твердости; характерный перегиб кривой исчезает.

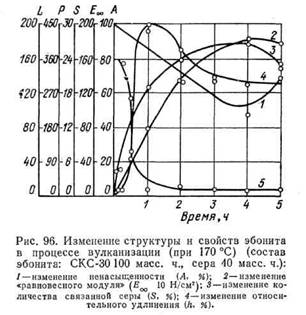

На рис. 95 нанесены кривые твердости эбонитовой смеси, которая имела тот же состав, но переменное (0,5—10%) содержание меркаптобензтиазола (каптакса). Нижняя часть кривой и плато перехода стушевываются, но наклон верхней части кривой возрастает с увеличением дозировки ускорителя. Отмечено, что продолжение сплошных линий на рис. 95 для эбонита из натурального каучука приходит почти в начало координат.

Исследование кинетики изменения твердости эбонита, не содержащего ускорителей вулканизации (рис. 94) и с ускорителем меркаптобенз-тиазолом (каптаксом), обнаруживает (рис. 95) также три этапа в эбонитообразовании, однако не характерно выраженные. При большом содержании ускорителя первый и второй этапы практически проследить невозможно.

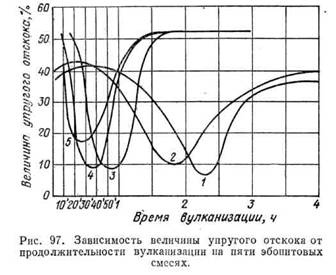

Изменения кинетической зависимости количества связанной серы, прочности и относительного удлинения эбонита из синтетического каучука (СКС-30), приведенные на рис. 96, в целом отвечают сказанному выше. Значительная величина «равновесного модуля» эбонита, по сравнению с £оо для мягкой резины, указывает на то, что плотность сетки, создавшейся к завершению эбонито-образования, в несколько раз превосходит по плотности пространственную сетку мягкого вулканизата.

Следуя представлениям, развиваемым Б. А. Догадкиным, для смесей из натурального каучука с малым содержанием серы максимум на кинетической кривой сопротивления разрыву отражает наличие двух одновременно протекающих, но разно направленных процессов: структурирования каучуковых цепей серой и деструкции их кислородом. Максимум прочности вулканизата соответствует тому моменту, когда почти вся сера присоединится к каучуку.

Иное явление наблюдается для смесей из натурального каучука с содержанием от 7% серы и более. И в этом случае из молекулярных цепей образуется пространственная сетка, а с увеличением густоты этой сетки повышается и прочность вулканизата при растяжении, но лишь до тех пор, пока возрастающая густота сетки не явится существенным препятствием для ориентации цепей. Максимум прочности наступит, когда к каучуку присоединится 3,5% серы. Вслед за этим при дальнейшем присоединении серы должно наблюдаться падение прочности при растяжении, что в действительности и происходит.

При вулканизации смесей с малым содержанием серы из натрий-бутадиенового и бутадиен-стирольного каучуков, для кото рых молекулярный кислород является, как и сера, структурирую щим агентом, — максимум прочности на кинетической кривой по является значительно позже полного перехода серы в связанное состояние. Смеси с большим содержанием серы ведут себя так же, как смеси на натуральном каучуке.

На основании исследований Б. А. Догадкина относительно рассматриваемого случая вулканизации эбонитовых смесей можно предположить, что снижение сопротивления разрыву в промежуточном продукте, постепенно теряющем высокоэластичные свойства, продолжается до тех пор, пока дальнейшее сгущение сетки не приведет к исчезновению способности образовывать участки с молекулярными цепями, ориентированными в направлении растяжения.

Такое положение отвечает минимуму на кинетической кривой сопротивления разрыву вулканизата эбонитовой смеси. Затем, поскольку сера, имеющаяся в смеси в достаточном количестве, а также (для смесей из синтетических каучуков) вследствие термической конденсации каучукового углеводорода (при 170°С), происходит дальнейшее присоединение серы как в мостичной форме, так и в ином виде химически связанной серы.

Внешним проявлением этих процессов является монотонно возрастающее увеличение прочности продукта, но уже не как высокоэластичного, а как обычного упругого тела. На характере получаемых структур сказываются: вид примененного каучука, температура греющей среды, а также повышение температуры внутри вулканизуемой смеси вследствие экзотермического характера реакции присоединения серы.

Переход от пластичной смеси К высокоэластичному продукту, а от него, через промежуточный,— к твердому упругому материалу характеризуется изменением химического состава, в частности, увеличением содержания связанной серы. Однако оценка эбонита по этому признаку путем определения количества свободной серы трудоемка и длительна.

Исходя из того, что в процессе образования эбонита значительно изменяются упругие свойства материала, характерный для этого процесса минимум на кинетической кривой наглядно и удобно можно обнаружить по изменению упругого отскока.

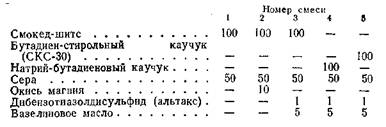

На рис. 97 показана кинетика изменения упругого отскока для пяти эбонитовых смесей следующего состава:

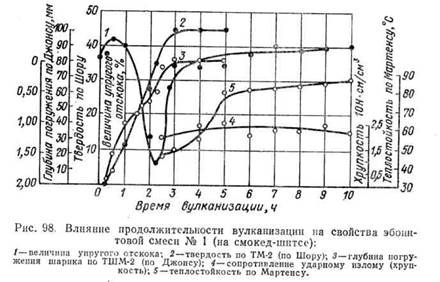

На рис. 98 сопоставлены изменения упругого отскока, твердости, сопротивления ударному излому и теплостойкости с длительностью вулканизации (смесь № 1).

Применяя ускорители, можно сократить время процесса вулканизации; различные ускорители, взятые в соответственных количествах, приблизительно до одинаковой степени увеличивают скорость вулканизации эбонита. Можно полагать, что ускорители облегчают физические условия взаимодействия реагентов, в частности диффузию серы, и функция их сводится к скорейшему увеличению содержания связанной серы. Смеси с ускорителями требуют такого же количества серы, как и смеси без ускорителей.

Температурный коэффициент вулканизации эбонита несколько выше, чем для мягкой резины, и растет с температурой вулканизации: при 140—150 °С равен 2,52, а при 160—170°С достигает 3,13.

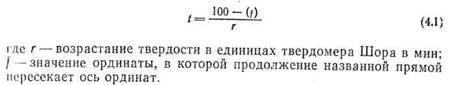

В связи с наблюдаемой линейной зависимостью изменения твердости от длительности вулканизации на стадии завершения образования эбонита предлагался способ расчета необходимой длительности t времени вулканизации эбонита из натурального каучука до получения твердости, отвечающей 100 единицам (по Шору), по следующей зависимости.

Коэффициент г зависит от температуры вулканизации. Для юоиитовой смеси (типа № 1 с 0,56 масс. ч. окиси цинка) величина I соответствует 0,30 при 140 °С; 0,76 при 150 °С и 2,15 при 160 °С. Величина этого коэффициента зависит также от вида и количества ускорителя и достигает максимума, близкого к 1,9, но при различим х дозировках: от 0,7% для тетраэтилтиурамдисульфида до 7,5% м, м’,1 меркаптобензтиазола.

Величина коэффициента f в ненаполненных смесях с нормально i(.мистифицированным каучуком с ускорителем, например окисью цинка, фактически близка к нулю. Введение наполнителей увеличивает f :

Объемное наполнение, %……………………………………… …….. 10 20 40

Величина коэффициента f при наполнении:

окисью магния……………………………………………… 38 50 71

каолином………………………………………………………. 13 19 29

тальком………………………………………………………… 8 20 30

битумом………………………………………………………… ………. 6,5 11 13

Наибольший эффект дает окись магния, что отвечает и применению ее как обычного неорганического ускорителя эбонитовых смесей. Однако уравнение (4.1) не учитывает выделений тепла при вулканизации эбонита; поэтому применение его сравнительно ограничено.

Образование химического продукта из смеси, содержащей серу, является экзотермической реакцией и сопровождается тепловыделением. Количество выделяемой теплоты, момент максимального поднятия температуры и величина превышения ее над температурой теплоносителя вулканизации являются функциями температуры вулканизации, толщины образца и наличия ускорителя в эбонитовой смеси. Тепловыделение не протекает равномерно, максимум выделения тепла соответствует тому моменту, когда с каучуком связана примерно половина серы.

При теплоемкости эбонита, равной 1,42 Дж/(г-К), тепловыделение ведет к значительному нагреву. Необходимость своевременного отвода тепла составляет характерное отличие вулканизации эбонита. Особенно обязателен этот отвод тепла в случае толстых эбонитовых изделий. Теплопроводность эбонита составляет 1,62 Дж/(см-с-К). Недостаточно быстрый отвод тепла поведет к тому, что нагрев эбонита будет ускорять вулканизацию во внутренних слоях; свойства вулканизата в центре изделия и в наружных слоях будут различны — получится неоднородный продукт.

В более серьезных случаях может наступить термическое разложение материала, сопровождающееся значительным выделением сероводорода и других газов, образованием пор и даже взрывом. Подобное явление носит название «горения» смеси. Поскольку нагретый эбонит непрочен и очень мягок, выделяющиеся газы способствуют порообразованию во всей массе изделия.

Попадание в воздух сероводорода может вызвать отравление работающих в цехе. Даже сравнительно невысокая концентрация его в воздухе, порядка 0,7 сН/м3, при 15—30-минутном воздействии вызывает ряд болезненных явлений. При более высоких концентрациях сероводорода в воздухе возможны тяжелые формы отравления со смертельным исходом.

В атмосферу цеха сероводород может проникнуть либо вместе с паром через предохранительный клапан в случае быстрого повышения давления в котле (вследствие обильного газообразования), либо при открывании крышки котла после завершения вулканизации, либо через конденсат — в случае негерметизированного или неисправного трубопровода. Горение эбонита обычно наблюдается при высокой температуре вулканизации, при ненаполненных смесях, а также при смесях с ускорителями.

Температурные режимы вулканизации эбонитовых изделий, устанавливаемые с учетом названной особенности, отличаются большим разнообразием. Введение в смесь инертных ингредиентов или эбонитовой пыли, действующих как разбавители, снижает опасность горения. Вулканизация таких смесей в металлических формах, благодаря хорошему отводу тепла металлом формы, успешно протекает при 160—170 °С.

Для чистых эбонитовых смесей, в противоположность этому, характерно применение невысокой температуры вулканизации, значительная длительность ее, ступенчатый нагрев и цикличность (повторность) процесса. Вулканизацию толстых эбонитовых стержней диаметром 65—100 мм ведут часами и даже сутками, распределяя ее на циклы с перерывами. Равномерности прогрева заготовки и значительного улучшения отвода тепла достигают, помещая вулканизуемые в котле изделия в ванну, наполненную водой.

Начавшуюся экзотермическую реакцию невозможно остановить снижением температуры в вулканизаторе, ее можно лишь предупредить своевременным понижением температуры до начала значительного теплообразования. Исследуя температуру вулканизуемого изделия с помощью термопар, можно составить такой режим вулканизации, при котором ход температуры в эбоните будет почти одинаковым с ходом температуры в котле. Применение ускорителей требует особо четкого построения вулканизационного режима.

Вулканизация эбонитовых изделий в котлах требует особого внимания. Значительное количество серы в эбонитовых смесях ведет к образованию газообразных сернистых соединений, корродирующих стенки вулканизационных котлов. Для изготовления котлов следует применять металл, стойкий к коррозии, или покрывать стенки котла внутри защитным слоем. Известно, например, что добавка меди значительно повышает стойкость металла котла к вулканизационной среде. Кроме медистых сталей, большой стойкостью отличаются стали хромоникелевые и др. В качестве защитных покрытий применяются свинец и дюралюминий.

Гомогенный и достаточно толстый слой свинца может быть прочно наложен или наплавкой свинца на предварительно хорошо очищенную и луженую оловом поверхность котельных листов, или путем гальванического покрытия. Дюралюминий применяют для футеровки котла. Сточную воду (конденсат) эбонитового производства следует обязательно очищать от сероводорода и сернистого газа mo спуска в канализацию. Для этого стравливаемые газы и конценсат направляют в специальные очистные устройства — поглотители. Поглощение газов производят водой или раствором щелочи.

Методы оценки свойств эбонита. В соответствии с разнообразием предъявляемых к эбониту эксплуатационных требований, предложен ряд методов для оценки его физико-механических и электрических свойств.

Общепринятыми для оценки физико-механических свойств эбонита являются следующие определения:

а) временное сопротивление при статическом изгибе (ГОСТ 255 — 41);

б) твердость на твердомере Шоппера (ГОСТ 254 — 53);

в) теплостойкость по Мартеису (ГОСТ 272 — 41);

г) хрупкость на маятниковом копре (ГОСТ 258 — 41);

д) сопротивление срезу (ГОСТ 211—41);

е) предел прочности при разрыве.

Принципы определений и методы проведения физико-механических испытаний эбонита по существу те же, что и для твердых тел и пластических масс. Более специфичным является определение теплостойкости эбонита (ГОСТ 272 — 41), основанное на изгибании образцов стандартного размера под действием постоянного изгибающего момента и при равномерном повышении температуры среды. Однако неопределенность времени, необходимого для должного нагрева, является недостатком этого метода. Наибольшие изменения (меньшую теплостойкость) дает эбонит из натурального каучука. Эбонит из бутадиен-нитрилакрилового каучука наиболее теплостоек.

Для оценки диэлектрических свойств эбонита производят определения:

а) объемного и поверхностного сопротивления (ГОСТ 6433—65);

б) среднего пробивного напряжения (ГОСТ 6433—65);

в) диэлектрической проницаемости эбонита при частотах 106 Гц (ГОСТ 9141 — 65) и 50 Гц (ГОСТ 6433 — 65).

Диэлектрические потери определяются количеством энергии, выделяемой в диэлектрике, находящемся в электрическом поле. При постоянном электрическом поле в диэлектрике устанавливается ток проводимости, т. е. движение электронов и ионов сквозь диэлектрик. Ток этот для большинства диэлектриков очень мал и определяет объемное сопротивление диэлектрика. До установления этого постоянного по величине тока проводимости, начиная с момента приложения напряжения, наблюдается ток, во много раз превосходящий ток проводимости, но продолжающийся короткое время.

Это увеличение тока определяется явлениями смещения и поляризации диэлектрика. При переменном электрическом поле энергия расходуется не только на перенос электронов и ионов через диэлектрик, но главным образом на поляризацию диэлектрика и процессы, связанные с вращением диполей (активная составляющая тока). Ввиду того, что потери, определяемые током проводимости, незначительны, обычно под диэлектрическими потерями понимают потери на поляризацию диэлектрика и вращение диполей.

Поляризация диэлектрика происходит под действием создаваемого в диэлектрике электрического поля и представляет собой смещение заряженных частиц атомов и молекул диэлектрика. При снятии поля эти заряды, двигаясь в обратном направлении, создают спадающий до нуля ток. Перемена направления внешнего поля вызывает обратное явление; это ведет к затрате энергии на перегруппировку заряженных частиц. Подобный процесс происходит и в случае неоднородности диэлектрика.

Граница областей с различными диэлектрическими постоянными служит местом скопления зарядов, и ток будет возникать за счет изменения величины этих зарядов во времени. При наличии диполей в диэлектрике энергия расходуется на вращение (ориентацию диполей), т. е. на преодоление сил трения, определяемых вязкостью среды.

Если бы в диэлектрике конденсатора не было никаких потерь энергии, то протекающий ток был бы сдвинут относительно напряжения на угол ф = 90°. В этом случае активная мощность Р, потребляемая диэлектриком конденсатора, была бы равна нулю, так как cos ср 90° = 0. Но в реальных условиях потребляемая активная мощность не равна нулю, а потому и cos ф (коэффициент мощности) не равен нулю.

Поскольку активная мощность, поглощаемая конденсатором, пропорциональна tg6, т. е. отношению активного тока ta к реактивному ip, tg6, называемый тангенсом угла диэлектрических потерь, является мерой способности диэлектрика преобразовывать подведенную к нему энергию в тепло.

При вулканизации эбонитовой смеси tg б вначале быстро возрастает, но при дальнейшей вулканизации, по мере затвердевания эбонита, уменьшается, достигая к 100—120 мин минимума; далее наблюдается небольшое повышение tg б. Чем меньше угол б, тем эбонит (как диэлектрик) лучше. Следует заметить, что напряжение, при котором происходит пробой, не является линейной функцией толщины образца, а по мере увеличения толщины растет замедленно; оно зависит также от длительности проведения испытания.

В результате действия света на поверхность эбонита наблюдается снижение его удельного поверхностного сопротивления. Происходит это потому, что под воздействием света образуется проводящая ток пленка сернистой кислоты. Удаление такой пленки восстанавливает прежние свойства эбонита. Эффективным средством защиты, превосходящим, по-видимому, воскование, является применение ди-B-нафтил-n-фенилендиамина (эджрайт белый).