Производство губчатых и резиновых изделий

Резиновые губки характеризуются наличием значительного количества пор. Поры эти, большего или меньшего размера, могут сообщаться между собой или быть изолированы друг от друга тонкими резиновыми стенками. Губчатая резина с большими сообщающимися порами может поглотить значительное количество воды; она применяется как туалетная губка. Губчатая резина с небольшими или средними замкнутыми порами (так называемая «ячеистая») воду не поглощает; она применяется для технических целей: звуко- или теплоизоляции, амортизации вибраций.

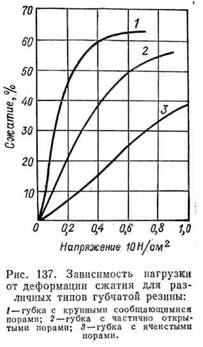

Различие этих двух видов губчатой резины наглядно сказывается на поведении ее при сжатии ме>кду двумя параллельными плоскостями. Губки с крупными сообщающимися порами оказывают малое сопротивление сжатию, поскольку воздух легко выходит из пор (рис. 137, кривая 1). После выхода воздуха сопротивление сжатию возрастает, но этим уже характеризуется свойство самой резины, а не губки. При сжатии губок с явно выраженным ячеистым строением преобладающую роль играет заключенный в ячейках воздух, стенки ячеек работают на растяжение—кривая сжатия 5 выпрямляется (рис. 137). Губки с порами, частично замкнутыми и частично открытыми, занимают среднее место, на что указывает и кривая их сжатия 2.

Характер и размер пор зависят от вида порообразующих материалов, условий их применения и особенностей процесса вулканизации. Введение в резиновую смесь веществ, диссоциирующих при температуре вулканизации или реагирующих с выделением газов, приводит к образованию губки с большим или меньшим количеством различных пор.

Порообразующие материалы. К порообразующим материалам, применяемым в качестве ингредиентов резиновых смесей, относятся неорганические и органические соединения, вода и различные летучие растворители.

Неорганические порообразователи. Еще недавно неорганические порообразователи, преимущественно некоторые углекислые соли, являлись основными представителями этой группы ингредиентов резиновых смесей.

Углекислый аммоний как технический продукт представляет собой смесь с переменным содержанием трех солей: средней (NH4)2CО3 и кислой NH4HC03, углеаммоний-ных и карбаминовоаммонийной NH4OCONH2. Непостоянство состава, влажности и степени дисперсности углекислого аммония сказывается на скорости его разложения, а следовательно, и на процессе порообразования.

Диссоциация технического углекислого аммония начинается при 30—40 °С и энергично идет около 80 °С. Поэтому порообразование протекает еще в начальной стадии периода вулканизации, что ведет к образованию крупных пор с тонкими стенками. Диссоциация углекислого аммония на аммиак, водяные пары и двуокись углерода обратима; это ведет к образованию вакуума в порах изделия после охлаждения его до обычной температуры.

Ввиду того, что углекислый аммоний оказывает вредное действие на организм, его применяют в виде таблеток.

Двууглекислый натрий NaHC03, со свойственным ему относительно медленным разложением с меньшим газовыделением, протекающим при температуре выше 80 °С, дает вулканизат с меньшим количеством пор и поэтому более тяжелый. Диссоциация двууглекислого натрия также обратима. Мягчители кислотного характера, например стеариновая или олеиновая кислота, усиливают вследствие обменного разложения действие двууглекислого натрия.

Азотистокислый натрий NaNО2 и хлористый аммоний NH4C1 при обменном разложении дают азотистокислый аммоний NH4N02, который легко разлагается на воду и азот. Эта реакция необра-тима. Азот после охлаждения остается в газообразной форме, давление, создаваемое им после остывания изделия, может быть рассчитано заранее.

Необратимость реакции разложения азотисто-кислого аммония выгодно выделяет названную смесь порообразователей от других неорганических соединений. Эти соли широко применяют в производстве мячей — изделий с замкнутой полостью. Кроме всех перечисленных выше солей используют и некоторые кристаллогидраты, например, сернокислые натрий, алюминий и магний, выделяющие гидратную воду при температуре вулканизации.

Органические порообразователи (порофоры). В зарубежной практике и на отечественных заводах находят применение некоторые легко разлагающиеся органические вещества различного характера, так называемые порофоры.

В отличие от углекислых солей порофоры характеризуются: большой способностью к газообразованию, необратимым течением химической реакции и хорошей смешиваемостью с резиновыми смесями. К сожалению, за малым исключением, порофоры окрашены и обладают токсичностью или раздражающим действием и потому имеют ограниченную область применения.

Представителями порофоров являются различные группы органических соединений: диазоамины, гидразины, азонитрилы, производные азодикарбоксиловой кислоты, нитрозамины.

Диазоаминобензол (порофор ДАВ) С6Н5—N = N—NH—С6Н5 плавится при 96—98 °С, склонен к сублимации и разлагается при 150—160 °С с энергичным выделением азота. Среди продуктов разложения могут быть также анилин, дифенил и дифениламин. Диазоаминобензол стабилен до температуры вулканизации; он хорошо диспергируется в смеси и дает губку с мелкими порами. Недостаток диазоаминобензола — раздражающее действие на кожу рук.

Порофор N—азодинитрилизомасляиой кислоты относится к числу наиболее доступных. Порофор N бесцветен, плавится при 104—106 °С; разложение его протекает довольно бурно и заканчивается к 160 °С. Для резиновых смесей он является универсальным порообразователем, однако токсичен.

Порофор 254 — динитрилазогексагидробензойной кислоты имеет температуру плавления 114—115°С, разложение его начинается ниже 100 С, постепенно растет и заканчивается около 200 °С.

Порофор 476 — диэтиловый эфир азодикарбоксиловой кислоты С2Н5ООС—N=N—СООС2Н5 и порофор 505а— диамид этой же кислоты H2N—ОС—N = N—CO—NH2 хорошо растворяются в полярных каучуках и дают микроячеистые или микропористые структуры.

Из этих порофоров наиболее широко применяют диазоаминобензол и азодинитрил изомасляной кислоты.

Проникновение газов через эластичные оболочки характеризуется тремя факторами; а) растворением газа в твердом веществе, б) диффузией его в направлении меньшей концентрации и в) улетучиванием с противоположной стороны оболочки.

Пористая структура получается тем легче, чем лучше растворяется газ в смеси и чем легче проникает он через материал, особенно при повышенной температуре. Именно поэтому в производстве губчатой резины хорошие результаты дают материалы, выделяющие углекислый газ, аммиак, водяные пары; микропоры можно получить, применяя такую смесь, которая составила бы газ различных технических свойств с соответственно подобранной пропорцией.

Туалетная губка — наиболее известный представитель резиновых губчатых изделий. Производство туалетной губки впервые было поставлено в России на заводе «Треугольник» (ныне ЛенРТИ), который в течение ряда лет являлся единственным в мире изготовителем этой продукции. Изготовление туалетных губок с постоянным размером пор и большой эластичностью требует внимательного выполнения ряда производственных условий. Три этапа работы определяют качество туалетных губок:

1) приготовление резиновой смеси достаточно высокой и постоянной пластичности;

2) равномерное распределение в смеси порообразующего агента;

3) строгое соблюдение подготовки и проведения специального режима вулканизации.

Для изготовления губок важно, чтобы пластичность значительной партии смеси была одинаковой. Неравномерность пластичности ведет к неравномерному вздуванию во время вулканизации. По одному из современных методов газообразователем (вздувателем) служит углекислый аммоний, а в качестве химического пластификатора применяется дифенилгуанидин.

Резиновая смесь выпускается с вальцов в виде пластины толщиной 35 мм и с четырехкратным пропуском при этом зазоре валков. Далее следует прессование в холодном прессе до высоты 25 мм и обрезка кромок. Вулканизация проводится на открытых противнях в котлах.

Режим вулканизации рассчитан так, что к моменту обильного газовыделения образующиеся стенки пор обладали достаточной прочностью. Если газовыделение запаздывает, то завулканизованная резина не даст пор достаточно большого размера; если запаздывает вулканизация, газ диффундирует через стенки, не создавая необходимого давления и достаточного порообразования. Далее температуру в котле понижают для того, чтобы давление газа не повело к разрыву стенок; вулканизация завершается при этой сниженной температуре.

Вулканизованные, значительно увеличившиеся по высоте пластины («караваи») пропускают 4—5 раз через двухвалковый каландр с 20—25 мм зазором между валками каландра. При этом часть стенок пор разрывается — поры становятся сообщающимися между собой, водоемкость губки возрастает. Поверхность пластин, вследствие давления вулканизационной среды, имеет вид кожи.

Этот поверхностный слой срезают ленточным ножом, а пластину разрезают на куски установленных размеров.

Применяется также вулканизация туалетных губок в формах в обогреваемых прессах. Нижнюю плиту пресса покрывают асбестом или в верхнюю плиту дают пар несколько более высокого давления, так как с этой плитой смесь приходит в соприкосновение лишь после вздувания.

По окончании процесса вулканизации пар перекрывают и плиты охлаждают подачей в них холодной воды. Однако в условиях прессовой вулканизации трудно добиться равномерной и мягкой структуры, столь характерной для этого рода изделий. Вулканизацию губок в формах можно производить и в котле. В этом случае применяют формы из сплава легких металлов с замком. Такой способ приводит к снижению отходов из-за образования более ровной пленки.

Техническая губка. Технические губчатые резиновые изделия — амортизирующие прокладки и подкладки различного назначения, дверные уплотнители, рельефные модели местности, ушные закладки для рабочих шумных профессий и другие изделия— изготовляются так же, как и туалетная и формовая губки.

В качестве порообразующего материала для технических изделий из губчатой резины применяют двууглекислый натрий, углекислый аммоний, смесь азотистокислого натрия и хлористого аммония. Успешно также применяются углекислый натрий и уксусная кислота. В этом случае в смесь вводится лигнин в качестве адсорбента уксусной кислоты. В процессе вулканизации уксусная кислота десорбирует и тогда она вступает во взаимодействие с углекислым натрием.

Прессовые вулканизаты получаются с мелкими порами достаточно однородной пористости. Обильное применение молотой слюды для опудривания изделий снижает брак по недопрессовкам формовых губок. Если требуется губчатое изделие с гладкой поверхностью, то заготовку обкладывают каландрованной резиной или формы смазывают клеем.

Для облегчения монтажа губчатых прокладок внизу заготовки помещают ткань. В производстве резиновых губчатых прокладок, заготовка которых производится профилированием на червячных прессах, разработан и в настоящее время отечественными заводами применяется поточный непрерывный метод производства. Для этого служит агрегат, состоящий из червячного пресса, вулканизационной ванны с нагретой до 120—130 °С высококипящей жидкостью и устройства для последующего охлаждения прокладок. В состав резиновой смеси входит порофор, являющийся одновременно и вулканизующим средством.

Возможна вулканизация губчатых и пористых резин в тоннельных вулканизаторах; применима вулканизация и в расплаве нитритнитратных солей. Сложные губчатые профили изготовляют шлифовкой заготовок.

Термостойкую губчатую резину получают из диметилсилоксанового каучука, вводя в смесь в качестве наполнителей окислы щелочноземельных металлов или же слюду, асбестовую муку или фторопласт и порофор N. Технологический процесс включает: вальцевание резиновой смеси; вспенивание, подвулканизацию в прессе и термостатирование в свободном состоянии. Термостойкая губчатая резина применяется в уплотнительных прокладках (как виброизоляционный материал в приборах специального назначения и имеет следующие свойства:

Кажущаяся плотность, сН/см3………………………………. 0,3—0,5

Рабочий интервал температур, °С…………………………… от —60 до +300

Эластическое восстановление, %……………………………. 0,85

Относительное сжатие, %………………………………………. 50—60

Относительная остаточная деформация, %……………….0,5—1,0

Температура хрупкости, °С……………………………………. — 70

Набухание в воде, %:

через 1 сутки………………………………………………………..2—3

» 10 суток………………………………………………… ………. 5—7

Получение уретановых губок не требует применения газообразователей. Пенистая масса получается уже при смешивании полиэфиров с изоцианатами и заканчивается термической обработкой, при которой завершается процесс трехмерной конденсации и «отверждение» пены, т. е. перевод пластика в неплавкое и нерастворимое состояние.

Если в резиновую смесь вместе с наполнителем ввести инертный газ, равномерно распределяя его в массе смеси, то выделение этого газа в условиях вулканизации поведет к образованию мелкопористой ячеистой структуры. Ввести газ можно, применяя в качестве наполнителя прокаленный уголь, насыщенный двуокисью углерода или азотом. Однако ограниченность объема газа, вводимого таким способом, не может дать губки с достаточным количеством и с большими размерами пор. Это достигается при достаточно большом давлении газа на резиновую смесь для введения его в последнюю перед вулканизацией.

Ячеистая губка оназот. Резиновую смесь загружают в автоклав, обогреваемый паровой рубашкой. Через 30 мин при 112°С (давление пара 0,56 • 105 Па) в автоклав подают азот под давлением 1,8-107 Па. Подача газа и нагрев при той же температуре продолжаются от 4 до 7 ч. После этого впуск пара и газа прекращают, а в рубашку автоклава дают охлаждающую воду.

После охлаждения давление газа стравливают. Полуфабрикат, выгруженный из автоклава, закладывают в формы и помещают в вулканизационные прессы, где и заканчивают процесс при давлении пара 6-Ю5 Па. Следовательно, порообразование и первое вздувание, при котором объем материала увеличивается в 6 раз, протекают в свободном состоянии, но при большом внешнем давлении. Второе же вздувание, при котором материал увеличивается в объеме до 13,5 раз против начального, осуществляется в период вулканизации в формах.

Этот вид губчатой резины может быть приготовлен как из смесей для мягкой резины, так и из эбонитовых смесей. В первом случае кажущаяся плотность составляет 0,12—0,15, а во втором случае только 0,06—0,09. Малая плотность и большое газонаполнение при замкнутых порах определяют высокие тепло- и звукоизоляционные свойства этого материала. Оназот применяется в установках для глубокого охлаждения, для обивки кабин самолетов, для обивки стен в ателье звукозаписи и т. п.

В последнее время получили распространение твердые ячеистые силиконы плотностью 0,13—0,30, теплостойкие до 300 °С.