Конструкции и виды прорезиненных тканей

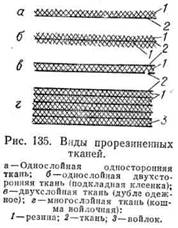

При изготовлении прорезиненных тканей резиновая смесь наносится на одну сторону ткани, с той или иной обработкой резинового покрытия, или на обе стороны ткани, или посредством резинового слоя склеиваются два или несколько слоев ткани. Может осуществляться и комбинированная обработка: нанесение на дублированную заготовку наружного резинового слоя, дополнительная обработка этого слоя, наложение лаковых и иных покрытий и т. п. (рис. 135).

Все известные способы нанесения резины на ткань — прорезинивание, промазка на каландрах и каландровая обкладка — применяются при изготовлении прорезиненных тканей и изделий. Выбор способа определяется видом изделия и характером предъявляемых требований.

Прорезиненные ткани являются или полуфабрикатом, потребляемым в цехах данного завода, или товарной продукцией, направляемой потребителям. Одно-, двух- и многослойные ткани, имеющие промышленно-техническое или специальное назначение, составляют группу технических прорезиненных тканей и изделий. Одно- и двухслойные ткани, предназначаемые для пошива верхней одежды, летней обуви или различных галантерейных изделий, относятся к продукции широкого потребления.

Прорезиненные ткани технического назначения. Баллонные ткани являются важнейшим видом тканей технического назначения. Эти ткани применяют для оболочек аэростатов, дирижаблей и стратостатов; приготовляют их прорезиниванием перкаля (ГОСТ 694 — 70) или шелка и последующим дублированием. В производстве баллонных тканей исключительно строгие требования предъявляются в части тщательного и систематического лабораторного и межоперационного контроля; тканей, материалов, полуфабрикатов н готовых изделий, норм расхода резиновой смеси на 1 м2 количества наносимых штрихов и равномерности распределения резинового покрытия.

Эти требования следует из технических условий на баллонные материи, определяющих малуп газопроницаемость их, малый вес и большую прочность. Контроль количества наносимой резиновой смеси может быть осуществлен непрерывно измерением возрастающего объемного электрического сопротивления. Все дефекты поверхности ткани необходимо устранять: концы ниток обрезать, складки ткани расправлять.

Для лучшего сцепления резины с тканью первые три штриха наносят жидким клеем, последующие — клеем нормальной густоты. Иногда наносят 15 и больше слоев клея, так как большее количество тонких слоев дает материи с меньшей газопроницаемостью. В процессе прорезинивания ткани следует гладить. Вулканизация баллонных тканей производится в котлах. При непрерывном процессе используют барабанные машины и вулканизационные камеры. В главе 1 описан вулканизатор для прорезиненных тканей непрерывного действия с трубчатыми генераторами инфракрасных лучей.

В соответствии с назначением изготовляются одно-, двух- и трехслойные баллонные ткани. В то время как в одежных тканях слои всегда дублируют параллельно, для изготовления баллонных тканей применяют параллельное дублирование и дублирование под углом 45°. Последнее имеет целью увеличение сопротивления тканей раздиранию и увеличение сопротивления касательным усилиям. При дублировании под углом 45° на нормально расположек-ный слой накладывают слой «косяковый».

Для приготовления этого слоя прорезиненную ткань закраивают на отрезы под углом 45° («косяки») с таким расчетом, чтобы ширина косяков соответствовала ширине нормального слоя. Косяки (лишенные кромок) последовательно склеивают друг с другом, неровности кромок обрезают ножницами. Однако косяковый слой заметно не увеличивает прочности материи на растяжение по основе или по утку. Поэтому в трехслойных баллонных материях лишь средний слой косяковый, наружные же слои — параллельные.

Однослойные баллонные ткани, которым свойственна сравнительно большая газопроницаемость, обыкновенно используются для стабилизаторов привязных аэростатов. Двухслойные ткани, имеющие меньшую газопроницаемость, применяются для газовместилищ аэростатов и газгольдеров. Трехслойные ткани, обладающие очень малой газопроницаемостью и высокой прочностью, предназначаются для аэростатов большой кубатуры и для дирижаблей мягкой системы.

Аэростаты и дирижабли в условиях эксплуатации подвергаются воздействию солнечного света и кислорода воздуха. Это ведет к перегреву газа и нагреву оболочки и вызывает старение резины и ослабление прочности материала оболочки. Для защиты оболочек в качестве светофильтра применяется та или иная окраска баллонных тканей или нанесение на наружную поверхность баллонной ткани резинового слоя с порошком- алюминия.

Ткани для водоплавательных средств и емкостей. Для изготовления надувных лодок, понтонов, водоплавательных и водолазных костюмов и других изделий подобного назначения и для различных емкостей (для воды, горючего и т. п.) применяют материи, изготовляемые каландровой обработкой тканей. Для лодок и понтонов большого водоизмещения применяют ткани, изготовляемые промазкой и обкладкой кордпнева. Для более мелких объектов применяют дублированные легкие технические ткани.

Прорезиненные ткани, стойкие к химическим соединениям, а также к высоким и низким температурам, изготовляют из стеклоткани или ткани из полиэфирного волокна.

В качестве защитного покрытия, наносимого пропиткой, применяется фторэластомер, являющийся теплостойким и высокофторированным СК. Такие ткани выдерживают действие многих видов топлив, растворителей и кислот; не горят, стойки к окислительному воздействию, озону и погоде; сохраняют эксплуатационные свойства от —73 до 204 °С. Они могут применяться для химически стойких прокладок, диафрагм и рукавов.

Контроль качества прорезиненных тканей. Оценка физико-механических свойств вулканизата по определению сопротивления разрыву, относительного и остаточного удлинений при наличии тканевых слоев оказывается мало пригодной. Рекомендуется определять оптимум вулканизации по набуханию образцов прорезиненной материи в амилацетате, бензине, бензоле или ксилоле.

Набухание, проводимое при постоянной температуре и продолжающееся 6—12 ч, позволяет установить оптимум вулканизации по минимуму увеличения веса. Следует также производить контроль правильности вулканизации, определяя свободную серу в образцах вулканизата и проверяя физико-механические свойства отдельных образцов резины, вулканизованной в котле параллельно с тканью (так называемые образцы-свидетели).

Водопроницаемость прорезиненных тканей проверяют, наливая воду на ткань, собранную в виде мешка; испытывают при повышенном давлении, создаваемом столбом воды определенной высоты, и в условиях искусственного дождевания. Стандартным методом является испытание на приборе типа Шоппера (ГОСТ 413—41). Водопроницаемость определяется количеством минут, прошедших с начала испытания до появления первых трех капель на поверхности образца испытываемой ткани. На комбинированном приборе этого же типа можно испытывать ткани на воздухопроницаемость (ГОСТ 417—41).

Газопроницаемость — один из важнейших показателей качества баллонных тканей. Величина проницаемости газа зависит от природы газа, температуры и давления. Газопроницаемость баллонных тканей измеряется по объему в литрах водорода, проходящего через 1 м2 испытуемой ткани за сутки при 15 °С. В современной практике для испытания проницаемости водорода через баллонные ткани применяют электроанализатор ГЭБ-32.

При испытании на этом приборе одна сторона материи омывается водородом, другая обращена к камере с воздухом, куда диффундирует водород. По мере изменения состава воздушно-водородной смеси меняется ее теплопроводность. Это изменение теплопроводности и используется для количественного определения состава смеси.

Жесткость на изгиб — весьма чувствительный показатель старения резинового слоя прорезиненных тканей. Особенно значительно проявляется старение под влиянием ультрафиолетового облучения, но для получения образцов с одинаковым эффектом изменения жесткости необходимо соблюдать постоянство светового и теплового полей.

Для оценки жесткости производят исследование величины прогиба полоски прорезиненной ткани под действием приложенной к ней нагрузки. Полоска может быть закреплена консольно или свернута в кольцо {см. главу 8}.

Пластины из прорезиненных тканей. Основания для кардных лент. Кардной лентой (кардой) называется род щеток из стальных игл или скобок, применяемых для покрытия рабочих поверхностей кардочесальных машин. Кардные ленты различаются как по характеру металлического их покрытия, так и по структуре резинотканевой пластины, на которой набирается карда. Кардные основания состоят из нескольких слоев саржи, склеенных резиновым клеем.

Если кардная лента предназначается для прочеса шерсти, то верх кардного основания покрывают слоем войлока, если для прочеса хлопка — то верх покрывают резиновым слоем (для основных сортов пряжи между слоями саржи прокладывают слои полульняной ткани). Кардное основание с войлочным верхом изготовляется из пяти или семи слоев саржи. В первом случае к ним добавляют слой тонкого белого войлока толщиной 2,5 мм, во втором — слой войлока толщиной 4 мм.

Перед промазкой клеем войлок необходимо тщательно просушить, пропуская его на медленном ходу клеепромазочной машины. Промазка войлока также производится на медленном ходу. Вначале накладывают два штриха жидкого клея, а затем четыре штриха клея нормальной густоты. При изготовлении кардного основания с резиновым слоем накладку резинового слоя толщиной 0,3 мм производят на каландре на тот слой саржи, который должен быть дублирован последним.

Пластины для печатных работ (офсетные, ГОСТ 6451—53). Офсетный способ печати на ротационных машинах состоит в следующем: печатная форма, закрепляемая на поверхности цилиндра, покрывается печатной краской. Краска воспринимается резиновой поверхностью печатной пластины, натянутой на второй, передаточный, цилиндр.

Оттиск краски печатной пластиной передается на бумагу. Современные ротационные машины офсетной печати делают до 13 500 об/ч; столько же раз печатная пластина должна на одни и те же места принять краску и равномерно передать ее бумаге. Чтобы обеспечить выполнение таких требований, печатная пластина должна иметь малое растяжение, постоянную толщину, гладкую поверхность и надлежащую стойкость к печатной краске и промывке, производимой при смене рисунка или загрязнений пластины (к керосину, скипидару и жирам).

Печатные пластины состоят из двух или четырех слоев прорезиненной, дублированной материи и покрыты с верхней рабочей сторонв1 слоем резины толщиной 0,6 мм. Для изготовления печатных пластин применяются доместик или перкаль, как ткани, обладающие малым удлинением, достаточно прочные и гладкие. Проре зинивают ткани на клеепромазочной машине; все слои промазы вают с обеих сторон, кроме нижней стороны последнего в пластине слоя.

На прорезиненную верхнюю сторону пластины накладывают каландрованную резиновую смесь (с тиоколом). Дублированную заготовку разрезают на отдельные пластины требуемой длины. Вулканизация печатных пластин производится в прессах, причем каждая пластина покрывается гладким полированным листом нержавеющей или вороненой стали; применяют также барабанные вулканизационные машины. На нижней стороне готовой пластины отмечают направление промазывания и дублирования; именно в этом направлении растяжимость пластины минимальна.

Прорезиненные ткани широкого потребления. Подкладная клеенка (ГОСТ 3251—46), применяемая в больничном обиходе, представляет собой миткаль, покрытый с двух сторон резиновым слоем светло-серого или белого цвета. Изготовляется подкладная клеенка двух видов. Маркой А обозначается отбельный миткаль, с обеих сторон покрытый резиновой обкладкой; вес 1 м2 такой ткани 600—750 сН. Маркой Б обозначают отбельный миткаль, с одной стороны покрытый резиновой обкладкой, а с другой — промазанный резиной; вес его 400—550 сН/м2.

Миткаль применяется отбельный, свободный от шлихты, торчащих волокон, узелков и других дефектов. Необходимо, чтобы подкладная клеенка была водонепроницаемой и плотно укладывалась на постели. Для этого ткань покрывают резиновой смесью большой плотности, наносимой в количестве до 450 сН/м2 клеенки.

Чтобы обеспечить меньшую водопроницаемость и предупредить отставание (слущивание) резинового слоя, прорезинивание производят на клеепромазочных машинах, накладывая 5—6 слоев (штрихов) на каждую сторону ткани. Перед накладкой последних 2—3 слоев следует прогладить миткаль на гладильном каландре. Глажение уплотняет резиновый слой, сглаживает утолщения отдельных нитей и улучшает внешний вид изделий.

Дубле одежное изготовляют путем одностороннего прорезинивания двух тканей — лицевой и подкладочной — и последующего соединения их на дублировочном каландре. На лицевую сторону ставят различные ткани саржевого или другого переплетения (трико, диагональ, репс, молескин и др.); подкладкой обычно служит более редкая ткань с цветным рисунком, например шотландка. Обычно применяют два клея: один, приготовленный из смеси с ускорителем или комбинации ускорителей, другой — из смеси с акти-иатором и серой; оба клея наносят на ткань послойно. Чтобы удобно было различать клей, одну из смесей окрашивают каким-либо красителем.

При хорошем охлаждении клеемешалок возможно изготовлять и применять один клей, а не два. На каждый кусок ткани накладывают по 2—3 штриха клея с таким расчетом, Чтобы общий расход резиновой смеси не превышал 100—120 сН на I м2 готового дубле. Излишняя толщина резинового слоя повела бы к нежелательной жесткости материи. При изготовлении дубле одежного применяют вулканизацию одно- или двухкратным пропуском на сушильных барабанах, после чего ткань оставляют вылеживаться. Непрерывная вулканизация инфракрасным излучением дает более равномерное качество изделий и большую произdодительность.

Применение ускорителей, обладающих низкой критической температурой (типа дитиокарбаматов), позволяет произвести вулканизацию прорезиненной ткани без специального нагрева. Вулканизация свернутой в рулон ткани заканчивается и течение 12—24 ч при обычной температуре.