Литье резиновых смесей под давлением

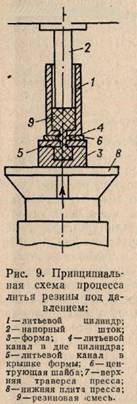

Литье в плунжерных прессах. Н. В. Коропальцевым был предложен, разработан и введен в производство метод выполнения заготовок путем продавливания резиновой смеси в вулканизацион-ную форму на плунжерных литьевых прессах с одним рабочим гидравлическим цилиндром. Разогретую резиновую смесь (рис. 9) загружают в литьевой цилиндр 7. Отсюда смесь давлением напорного штока 2 вытесняется в помещенную под цилиндром форму 3.

В дне цилиндра и, в крышке формы имеются литьевые каналы 4 и 5. Для облегчения центровки их между формой и цилиндром помещается центрующая шайба 6. Напорный шток прикреплен к верхней траверсе пресса 7; форма устанавливается на нижней плите пресса 8. Поступательное движение нижней плиты приводит в соприкосновение форму и шайбу с дном цилиндра, а затем вводит напорный шток в литьевой цилиндр.

Резиновая смесь сдавливается, текучесть ее повышается и через литьевое отверстие смесь в виде тонкого шнура поступает в полость формы. Подъем нижней плиты продолжают до тех пор, пока вся полость формы не будет заполнена резиновой смесью. Этот момент определяется выходом смеси через контрольное отверстие в форме. Количество отливок, которые можно сделать из одной закладки в литьевой цилиндр, зависит от емкости форм; возможна точная дозировка закладки в сменный контейнер для заполнения одной формы.

Состав резиновой смеси и вид каучука в ней влияют на условия литья; но и применение метода литья сказывается на свойствах резины. Модуль бутадиен-нитрильных резин увеличивается при этом методе обработки; модуль резин из бутилкаучука уменьшается. Поскольку при литье на вулканизацию поступают горячие отливки — цикл вулканизации сокращается в отдельных случаях до 20 с.

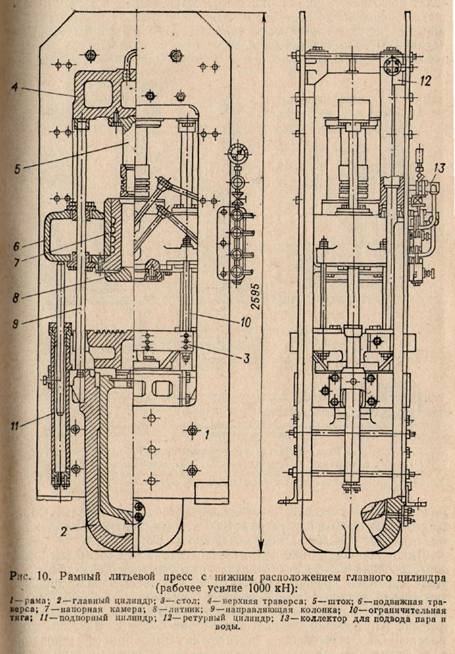

Литьевые прессы в 1000 и 3000 кН (рис. 10) в своей основе близки к гидравлическим вулканизационным прессам, но вместо нагревательных плит в них вмонтирована подвижная траверса с литьевым цилиндром, движущаяся в направляющих. Рама уравновешивается противовесом; для возвращения ее в исходное положение с боков пресса имеются ретурные цилиндры.

Двухцилиндровый литьевой пресс [12] отличается от одноцилиндрового следующим. Рама литьевого цилиндра укреплена не подвижно, напорный же шток, прикрепленный к верхней траверсе, подвижен и представляет собой плунжер верхнего гидравлического цилиндра.

Подъем плунжера в нижнем цилиндре и связанной с ним плиты используется для подъема и замыкания формы, прижимаемой к неподвижной раме. Опусканием плунжера верхнего гидравлического цилиндра производится выпрессовка резиновой смеси из литьевого цилиндра в форму. Плунжер верхнего цилиндра имеет обратный ход для смены закладок в литьевом цилиндре.

Резиновая смесь, сдавливаемая в литьевом цилиндре напорным штоком, смещается по направлению к литьевому отзерстию. Скорость и характер вытекания смеси из цилиндра в литьевое отверстие и дальнейшее ее течение в форме зависят от ряда производственных факторов.

Когда резиновая смесь, выдавливаемая в форму в виде одного или нескольких шнуров, заполнит полость формы, течение смеси прекращается; давление внутри отлитой заготовки повышается и действует на стенки формы. Если горизонтальная проекция полости формы меньше площади напорного штока, то давление резиновой смеси на форму будет ниже рабочего усилия, и движение гидравлического плунжера автоматически прекратится.

Если же горизонтальное сечение полости формы больше площади штока, то развивающееся внутри формы давление может повести к раскрытию формы. Отсюда для выполнения больших отливок необходимо или увеличивать диаметр напорного штока, или снабжать формы механическими затворами, или применять не одно- а двухцилиндровые прессы. В форме, вынутой из литьевого пресса, снятие давления, возникшего в отлитой заготовке, иногда ведет к тому, что форма раскрывается расширяющейся резиновой смесью.

Последующая запрессовка формы при вулканизации вызовет образование заусенцев. Этого можно избежать, если практиковать отливку в прочно замкнутые заранее формы и тотчас по отливке заглушать литьевой канал. Подобный прием «уплотненного литья», обеспечивая высокое давление в форме во время вулканизации, повышает качество изделий. Для заполнения формы достаточно одного литникового канала в крышке формы.

Для больших или сложных отливок делают несколько литниковых каналов. Наличие нескольких литниковых каналов приводит к соответственному количеству спаев резины в отлитой заготовке. Сцепление по поверхности зависит не только от свойства резины и чистоты поверхности каналов, но и от формы их. При наличии загрязнений (смазкой, тальком и т. п.) место спая может оказаться недостаточно прочным.

Поэтому для отливок кольцевых заготовок более удобны щелевидные литниковые каналы. Обработка одной формы на прессе в 1000 кН занимает 25—30 с, включая отливку 10 Н смеси, продолжающуюся около 10 с.

Литье под давлением значительно сокращает число операций приготовления заготовки (отпадает надобность в каландровании, резке заготовок, ручной склейке и т. д.), обеспечивает хорошее заполнение формы и точно дозирует заготовку по объему гнезда формы.

Этот метод при изготовлении значительных по габаритам изделий или изделий сложного очертания более удобен, чем формование. Он также успешно заменяет накатку или профилирование в производстве полых цилиндрических заготовок. Заполнение формы горячей (80—100°С) резиновой смесью ведет к сокращению времени вулканизации по сравнению с формованием без пред-и.фптельного нагревания заготовок.

В изготовлении крупногабаритных или особо сложных отливок мелкосерийного производства литье под давлением имеет иное техническое оформление. Для этого применяют рассматриваемые ниже формы с литьевыми надставками. В производстве эбонитовых пккумуляторных баков применяются специальные вулканиза-цмонно-литьевые прессы.

Литье в червячных прессах-агрегатах. Затруднение в использовании обычных червячных прессов в качестве литьевых машин для непосредственного наполнения форм состоит в недостаточном давлении резиновой смеси внутри головки. Для создания монолитной, плотной заготовки таким путем необходимо давление не ниже (5,0—б,0)-107Па для смесей из синтетических каучуков и свыше 8,0-107 Па для смесей из натурального каучука. Однако обычный червячный пресс дает давление в головке порядка (1,2— 1,4) -107 Па.

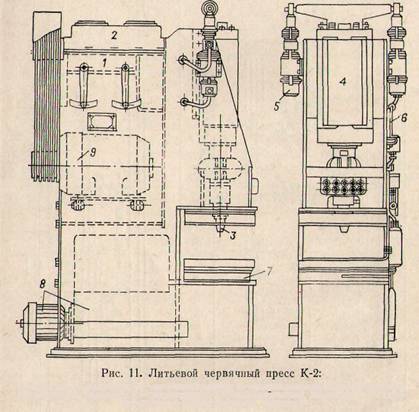

Для устранения этого недостатка создан автоматизированный литьевой пресс К-2.

Литьевая головка его (рис. 11) имеет двухзаходный червяк, механизм для предотвращения обратного возврата резиновой смеси, охлаждаемый корпус, на конце которого укреплено сопло. Резиновая смесь подается в пресс через окно в корпусе, захватывается на форму и для держания ее в закрытом состоянии при заполнении резиновой смесью и во время вулканизации.

Гидравлический пресс служит для создания внешнего давления па форму и для держания ее в закрытом состоянии при заполнении резиновой смесью и во время вулканизации.

Литье в шнек-плунжерных машинах исследовали А. Р. Галле п др.

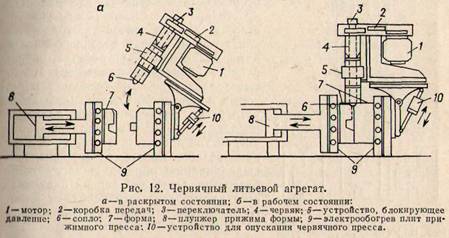

В зарубежной практике резинового производства и пластмасс нашли применение червячные литьевые машины с блокирующим устройством. Такой агрегат, выполняющий операции литья и вулканизации, состоит из двух частей: а) червячного пресса, подающего смесь и сообщающего ей необходимое давление; б) пресса, с помощью которого половинки формы прижимаются одна к другой во время операций литья и вулканизации.

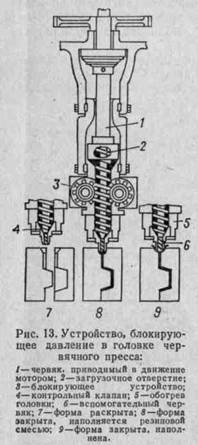

На рис. 12 этот агрегат показан в раскрытом (нерабочем) состоянии и в закрытом (рабочем). Существенной особенностью агрегата червячного пресса является блокирующее устройство у выхода смеси в головку и контрольный клапан в сопловой части камеры. В качестве устройства, блокирующего давление, применены зубчатые колеса (рис. 13), посредством которых в червячной камере, ниже этого устройства поддерживается давление порядка 15,0-107 Па.

Наличие этого устройства препятствует также вращению резины вместе с червяком или выдавливанию обратно в загрузочное отверстие. Основной червяк оканчивается вспомогательным червяком малого диаметра, работающим сопряженно с кольцевым зазором. Выходящая смесь имеет вид трубки наружного диаметра 11,1 мм с толщиной стенки 1,6 мм.

В сопловой части червячной камеры имеется автоматический контрольный клапан. Когда червяк останавливают, пружина в верхней части прижимает клапан в конической части сопла. Этот клапанный затвор открыт лишь во время вращения червяка.

Плунжер для прижатия формы обеспечивает давление порядка 4,0 • 107 Па, считая на площадь сечения по линии разъема форм. Необходимое для этого осевое усилие составляет 2000—5000 кН. Плиты пресса, к которым прикреплена форма, обогреваются элементами сопротивления. Поскольку резиновая смесь, наполняющая форму, уже нагрета, вулканизация изделий, например, из хлоро-пренового каучука при 176 °С длится 3 мин, при 182 °С — 2 мин. Весь процесс работы автоматизирован и начинается, когда оператор нажимает на пусковую кнопку начала работы.

Описание агрегата для автоматического производства резиновых колец круглого сечения, подошв и других изделий имеется в литературе. Такой агрегат выполняет следующие технологиче-операции: разогрев смеси на вальцах; каландрование; вырубку заготовок; прессование; вулканизацию; удаление заусенцев. Раньше все эти операции производились отдельно.

Резиновая смесь из резиносмесителя Бенбери поступает на разогревательные вальцы агрегата, где нагревается до 65°С. Срезанная г нальцов полоса по транспортеру подается к вулканизационным пресс-формам, которые вырезают заготовки нужного размера.

Вулканизация осуществляется при 143—176 °С во время передвижения форм между нагревательными элементами. По окончании иулканизации готовые изделия выталкиваются из пресс-форм на другом конце агрегата при помощи плунжеров. Там же производится чистка пресс-форм щетками, а затем их используют в следующем цикле.

Изделия получаются с минимальными заусенцами, так как формой вырезаются из ленты заготовки нужных размеров. Заусенцы удаляются методом замораживания. Перемещение пресс-форм осуществляется цепью.

В настоящее время создана модель агрегата, приспособленная для изготовления разинометаллических деталей.