Основные способы крепления резины к металлу

Принятые в настоящее время способы крепления резины к металлам сводятся к образованию промежуточной пленки между ними, прочно соединяющей оба эти материала. В промышленности РТИ применяются несколько видов крепления:

а) эбонитом в качестве промежуточного слоя;

б) термопреновым клеем;

в) нанесением тонкого слоя латуни на поверхность металла;

г) специальными клеями (из производных каучука, изоцианатными и др.).

Прочность крепления зависит также от характера подготовки металлической поверхности, от состава резиновой смеси и условий выполнения технологического процесса.

Крепление через эбонитовую прослойку — наиболее старый метод, сохранивший в ряде случаев свое значение и в настоящее время; применяется для крепления многих видов резин к стали и чугуну. При этом способе, как и при всех иных, поверхность металла предварительно должна быть очищена до металлического блеска и обезжирена.

Подготовленную поверхность металла покрывают 2—3 раза тонким слоем клея, приготовленного из эбонитовой смеси, в состав которой введена окись железа (Fe203), значительно увеличивающая прочность и теплостойкость крепления эбонита с металлом. Вначале наносится более жидкий, затем густой слой клея. В помещении цеха должна быть небольшая относительная влажность воздуха, в противном случае температурная депрессия испарения растворителя, вызывая охлаждение металла и прилегающего слоя воздуха, может повести к образованию водяной пленки.

Растворители и клей, применяемые при обкладке больших поверхностей, создают опасность пожаров и взрывов на производстве. Поэтому во всех случаях выполнения обкладок обязательно соблюдение соответствующих правил техники безопасности и промышленной санитарии. Надлежащее устройство и правильное действие вентиляционной системы — основные условия работы.

На просохший клеевой слой накладывают каландрованные листы эбонитовой смеси, а на эбонитовую прослойку — листы мягкой резиновой смеси. Последующая вулканизация приводит к прочному соединению металла с эбонитом, а последнего — с мягкой резиной. Механизм процесса крепления этих разнородных материалов еще не выяснен с необходимой полнотой.

По-видимому, сцепление эбонита и металла представляет собой явление адгезионного характера, хотя возможность образования сульфидов позволяет допустить здесь наличие химической связи. Хрупкость эбонита, особенно сказывающаяся при низких температурах, и размягчение при нагревании ограничивают применение этого метода; он исключается в случае динамической нагрузки.

Видоизменение этого способа, используемое иногда при ремонтных работах, состоит в применении только одного эбонитового клея, без накладки эбонитовой прослойки, а также в применении полу-нюнитовой прослойки между металлом и эбонитовым слоем.

Термопреновый клей получают, растворяя термопрен в бензине в обогреваемой клеемешалке при 50 °С. Соотношения термопрена и бензина в термопреновом клее 1 :8 и 1:12. Подготовленный к обкладке металл промазывают 2—3 раза термопреновым клеем, сначала жидким, а затем более густым, с тщательным просушиванием каждого слоя промазки. Далее следуют накладка и прикатка обкладочных смесей. Обкладку на термопреновой прослойке целесообразно вулканизовать в котле.

Вулканизация производится при давлении пара 2,5—3-Ю5 Па, затем следует охлаждение в котле под давлением, достигаемое подачей в котел сжатого воздуха и вбрызгиванием холодной воды. Давление воздуха доводится до 6-Ю5 Па и поддерживается, пока температура не понизится до 60—70 °С, т. е. до температуры затвердевания термопрена, при которой и происходит сцепление термопрена с резиной и металлом.

Применение термопренового клея позволяет прикрепить предварительно вулканизованную пластину мягкой резины к металлу или дереву. Чтобы обеспечить лучшее сцепление вулканизованной резиновой обкладки с термопреновым слоем, поверхность пластины делают шероховатой, закатывая пластину перед вулканизацией на барабан с прослойкой грубой ткани. На швы обкладки накладывают ленточки из сырой, быстро вулканизующейся смеси. Разогрев термопренового слоя и вулканизацию швов производят при 100 °С.

Недостаточная температуроустойчивость обоих названных способов ограничивает их применение. Однако несложность, свойственная этим способам, и, в частности, возможность термопренового крепления вулканизованной мягкой резины к металлу, с прочностью на отрыв порядка 100 Н/см2, сохраняют за ними некоторую практическую зависимость. Прибавление 8% гексаметилентетра-мина (в пересчете на сухое вещество в термопреновом клее) повышает прочность крепления до 130 Н/см2.

Латунирование. Достаточно прочное крепление резины к металлу (стали, алюминиевых сплавов, бронзы и др.), надежно работающее при переменных нагрузках, толчках и вибрациях, обеспечивается применением латунной прослойки между металлом и резиной из различных каучуков. Метод крепления резины к металлу с помощью латунирования состоит в нанесении на поверхность деталей, изготовляемых главным образом из стали горячей или холодной прокатки, тонкого прочнолежащего слоя латуни с 70% меди и 30% цинка (или 75 и 25%).

Латунирование состоит из трех основных операций: обезжиривания, травления и электроотложения, сопровождаемых промывками водой. Для удаления углерода, остающегося на поверхности металла после травления, применяется механическая обработка стальными щетками (так называемое крацевание). Для удаления пленки окислов применяется химическая обработка (так называемое декапирование). Основные операции проводятся в электролитических ваннах при определенных режимах.

Промывка производится в горячей (40—80 °С) и холодной проточной воде, а сушка — в термостате при 80—100 °С с продувкой воздуха. Электролитические и промывные ванны изготовляют из стальных листов. Ванны для латунирования и промывок имеют резиновую обкладку. Ванны для обезжиривания и латунирования, кроме того, имеют змеевики для обогрева.

Питание ванн током производится от динамомашины постоянного тока напряжением 6—12 В и силой тока 500—1000 А. Детали различных размеров подвешивают в ваннах на крючках; мелкие детали обрабатывают в сетчатых вращающихся барабанах.

Совместное отложение меди и цинка идет удовлетворительно лишь в растворах комплексных солей этих металлов и при условии близких потенциалов их выделения. Электролит для латунирования содержит раствор комплексной соли цианистой меди и цинка. Такой раствор приготовляют на месте из сернокислых меди и цинка, углекислого натрия (для перевода сернокислых солей в углекислые) и цианистого калия (работу следует проводить очень тщательно ввиду того, что соли цианистой кислоты токсичны).

Анодом служат латунные пластины, содержащие определенные количества меди и цинка. Латунирование происходит лучше из уже работавших ванн, так как такие ванны имеют установившиеся концентрацию и характеристику. В последнее время Научно-исследовательским институтом резиновой промышленности разработаны и успешно применяются электролиты, не содержащие цианистого калия, но включающие пирофосфорнокислый натрий.

Связь латуни с резиной вначале проходит через стадию образования полусернистой меди, которая реагирует дальше с молекулой каучука, присоединяясь по месту двойных связей. Цинк латуни служит как бы разбавителем, регулирующим основной химический процесс, который должен протекать так, чтобы скорости вулканизации резины и образования сернистого соединения меди шли одновременно. Эта теория не распространяется на случай крепления металла к резине, приготовленной из хлоропренового каучука.

Тщательность всех операций процесса и контроля (состава анода, плотности тока, величины напряжения, состава и температуры ванны, концентрации ионов водорода и длительности процесса) — обязательное условие хороших результатов.

Крупнокристаллическое, пористое, с бархатистым налетом отложение латуни обеспечивает наибольшую прочность крепления резины к металлу.

Нормальная толщина слоя латуни (0,00125—0,0015 мм) из цианистого электролита образуется за 15—20 мин и за 5 мин из электролита, не содержащего цианистых солей. Ручные операции по перемещению деталей представляют собой значительную трудность, поскольку работу приходится вести очень осторожно. Поэтому для массовых работ по латунированию деталей применяются автоматические конвейерные установки.

Полуавтоматическая поточная линия для латунирования в бесцианистом электролите действует на Ленинградском заводе РТИ. Вся последовательная передача арматуры из одной ванны в другую (обезжиривание, травление, латунирование, промежуточные промывки, сушка обдувкой подогретым воздухом) механизирована с помощью манипуляторов и автоматизирована по заданной программе. Поверхность свежеот-ложениого латунного слоя под влиянием кислорода воздуха окисляется, а это приводит к уменьшению прочности крепления. Поэтому латунированные детали, если не поступают немедленно на обкладку, покрываются жидким (1:20) резиновым клеем. Такой клей можно наносить пульверизатором в вытяжном шкафу, применяя двукратное покрытие.

Если есть опасность сдвига клеевой пленки во время запрессовки, то по просохшему клею следует дополнительно наложить полоску резиновой смеси толщиной 1,0— 1,5 мм. Места, где латунированную поверхность необходимо предохранить от привулканизации затеков резины, следует покрывать раствором кремнекислого натрия или целлюлозным лаком. Резиновая смесь, применяемая для соединения с латунированными деталями, должна содержать не менее 2—3% серы и ограниченное количество мягчителей.

Наполненные канальной сажей смеси с твердостью по ТМ-2 60—75 прикрепляются к металлу лучше, чем смеси мягкие; прочность крепления резины из различных каучуков и разной степени наполнения к металлу различна и практически достигает величины 600 Н/см2. Если слой латуни нанесен методом распыления расплавленного металла (шоопирования), то прочность крепления не превышает 180—250 Н/см2.

Специальные клеи. Сложность осуществления процесса латунирования, особенно в случае больших поверхностей изделий, и меньшая прочность такого крепления к алюминию и некоторым сплавам (по сравнению с креплением к стали) повели к поискам новых средств. Первыми по времени широко известны клеи из хлорированного каучука. Значительная прочность крепления клеями из хлоркаучука объясняется тем, что высокое содержание хлора создает сильную поляризацию каучуковых молекул, образующих прослойку между металлом и резиной.

Для крепления резины из бутадиен-нитрильного каучука рекомендован клей из хлоркаучука с содержанием хлора 65—68%, дающий прочность крепления 300—400 Н/см2 при температуре до 100 °С; с дальнейшим повышением температуры прочность такого клея сильно падает. Известно применение так называемых клеев Тай-Плай. Для крепления резин на натуральном каучуке применяют клей Q; для резин нефтестой-ких — клей S; имеются и другие виды этого клея, в том числе и для крепления без вулканизации.

Базой этих клеев является гидрохлорид каучука. Ряд клеев рекомендован Научно-исследовательским институтом резиновой промышленности, в том числе клей 88Н для крепления резины к металлу без нагрева и лейконат для крепления в процессе вулканизации. Лейконат представляет собой раствор триизоцианаттрифенилметана в дихлорэтане. Раствор этого же изоцианата в метиленхлориде известен под названием десмодура R. Прочность связи с применением изоцианатов достигает 500—1000 Н/см2.

Крепление мягких резин с помощью изоцианатов достаточно прочно и устойчиво к теплу, растворителям, к ударной нагрузке. Известно также применение клеев из хлорированных каучуков и фенольных смол и клеев из хлорированных каучуков и изоцианатных растворов.

Клей 201 на основе хлорированных эластомеров (как и его разновидность клей 615), предложенный в МИТХТ Н. С. Ильиным и Ф. Ф. Кошелевым, успешно применяется для тяжелых условий работы. Этими же авторами, Л. Н. Курдиным и Институтом органической химии АН Армянской ССР разработан и исследован клей на основе хлорированного политетрахлоргексатриена (ХПТ).

Этот клей (20% раствор ХПТ в смеси ксилола с толуолом 1:1) в стандартных условиях испытания (ГОСТ 209—62), при толщине пленки 2—2,5 мкм (два слоя) дает прочность крепления к стали до 900 Н/см2 при комнатной температуре и 430 Н/см2 при 150 °С. Клей из ХПТ индиферентен к влажности воздуха, не требует пескоструйной обработки металла (отличие от клея лейконат) и характеризуется универсальностью в отношении резин из полярных и неполярных каучуков.

Использование названных клеев требует строгого соблюдения соответственных прописей. Сущность действия, в основном, сводится к созданию тонкой пленки промежуточного слоя, прочно соединяющегося как с резиной, так и с металлом. В месте контакта резины и клея происходит взаимная диффузия, возникают связи и закрепляются вулканизацией. Лейконат в процессе крепления, по-видимому, химически взаимодействует с активными наполнителями, входящими в состав резиновой смеси.

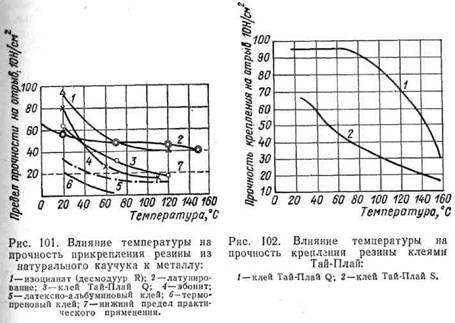

Как уже отмечалось, большое практическое значение имеет сохранение температуростойкости крепления. Это особенно важно,.тли эксплуатация аппаратов, обложенных резиной, идет при повышенной температуре или вследствие трения или вибраций происходит нагревание резинометаллических деталей. Результаты испытания температуростойкости ряда видов крепления даны на рис. 101.

Из рис. 101 следует, что прочность крепления, достигаемая методом латунирования, незначительно изменяется в пределах 20—110 °С, что свидетельствует о возникновении химических связей каучука в резине с латунью. Прочность крепления, достигаемая при помощи клеев, с повышением температуры постепенно снижается и при 80 °С значительно ниже, чем при латунировании. Из клеевых методов наибольшей температуростойкости достигает крепление с применением изоцианатов и клея ХПТ.

Прочность крепления эбонитовой прослойки достаточна лишь до точки размягчения эбонита; далее следует довольно резкое падение прочности. Пример зависимости прочности крепления клеями от температуры испытания приведен на рис. 102.