Резиновые покрытия металлоизделий

Обкладка валов. Условия эксплуатации валов с резиновой об кладкой разнообразны, различны поэтому и требования к свой ствам обкладок.

Твердость резиновых обкладок валов. Определенная, постоянная для всей поверхности данного типа твердость резиновой обкладки—основное и важнейшее требование. Особенно строго это требование предъявляется со стороны бумажной промышленности к валам для отжатия воды из тонкого слоя бумажной массы.

В производственной практике резиновые заводы и заводы-потребители для определения твердости пользуются методикой ГОСТ 253—53, при этом обычно ограничиваются установлением величины погружения шарика диаметром 5 мм под грузом 10 Н в резину, выражая эту величину в целых числах, числом сотых долей миллиметра или дробным — в сантиметрах.

Валы для бумажной промышленности, назначаемые для отжима воды и работающие в блоке с нагружающими их гранитными или металлическими валами, имеют твердость резиновых обкладок, изготовленных на СК-Б 0,07—0,03 см. Заданная твердость должна быть обеспечена в пределах ±0,010—0,005 против указанных норм и по всей поверхности вала.

Прочность обкладки должна быть достаточной для нагрузки 200—400 Н на 1 см длины вала; повышенные требования — до 1,0 кН/см — предъявляются к обкладкам валов для быстроходных бумажных машин. Если нагрузки выходят за эти пределы, то на валах образуются волнообразные углубления, а иногда наступает отслоение обкладки.

Повышенная стойкость к химическим реагентам обязательна для обкладки валиков в машинах по изготовлению пергамента, целлофана, а иногда и химического производства. Если температура среды не превышает 55—60 °С, то возможна обкладка эбонитом. Эбонитовой обкладкой следует защищать также торцовую сторону валов и части шеек, не соприкасающихся с подшипниками. В отбельных и отделочных цехах текстильного производства применяются отжимные валы и ширильные шкивы, обложенные резиной белого цвета.

Такое же требование предъявляют пищевое и кондитерское производства. Резиновые покрытия валиков, ротирующих краску для типографских печатных машин (выпуклая печать) и офсетных (плоская печать), должны быть стойки к маслам и органическим растворителям. Твердость их обкладок не высока: для офсетной печати 30—40 по ТМ-2, а для типографской даже 25—30 единиц.

Для твердых обкладок применяют резину с повышенной дозировкой серы, для обкладок средней твердости — с применением мела и окиси цинка; мягкие обкладки валов изготовляют без минеральных наполнителей, с уменьшенной дозировкой серы и с применением фактиса. Небольшие переходы в твердости, требуемые для обкладок прессовых валов бумажных, машин, обеспечиваются комбинированием дозировки серы и извести с сохранением основы рецепта неизменной.

Средством крепления мягкой резины к металлическому сердечнику вала обычно служит эбонитовая подслойка, хотя это и связано с отмеченными выше недостатками. Для тяжело нагруженных стальных валов небольшого размера рекомендуют применять латунирование. Ряд преимуществ может дать применение специальных клеев.

Для полых валов из сплавов цветных металлов, например брон-кжых перфорированных, известно так называемое механическое крепление. Последнее состоит в том, что на поверхности вала протачиваются канавки трапециевидного сечения с широким нижним основанием. Вследствие свойственной эбониту большой усадки убонитовая обкладка прочно удерживается этими канавками.

Наибольшие по размерам валы требуются бумажной промышленности. Валы современных машин для производства бумаги при общей длине 8 м имеют резиновое покрытие на длине 6 м, диаметр вала по резиновому покрытию 0,8 м. Вес резинового покрытия такого вала составляет 6,5 кН, общий вес вала до 120 кН.

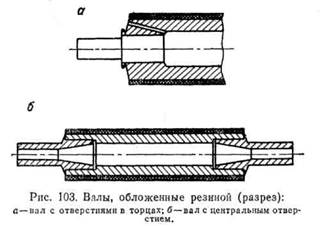

Сердечники валов. Металлические валы (сердечники), поступающие в обкладку, бывают массивными или полыми. Последние более удобны для работы благодаря их меньшему весу и возможности осуществления лучшего обогрева металла и резины во время вулканизации. На рис. 103 изображены два вида полых валов. Валы с отверстиями в торцах (рис. 103, а), но с глухой шейкой, более удобны, чем валы с центральным отверстием в шейке (рис. 103,6), так как из первых легче удалить конденсат. При транспортировке и в эксплуатации валов эти отверстия должны быть закрыты пробками на резьбе. Вал не должен иметь раковин, трещин и пор, так как наличие их вызовет дефекты обкладки.

В качестве примера ниже описывается процесс обкладки большого вала.

Подготовка вала к обкладке. Если вал был уже в работе и имеет резиновое покрытие, то старую резиновую обкладку удаляют обточкой на токарном станке. На освобожденной от резины поверхности вала нарезают винтовую резьбу глубиной 1,5— 1,0 мм. Эта нарезка придает валу шероховатую поверхность и увеличивает площадь соприкосновения его с резиной. На новый вал перед обкладкой наносят нарезку. Одновременно с этим производится проверка шеек вала и состояния его поверхности. Если оси шеек не строго соответствуют оси вала, а в отливке имеются раковины, поры или другие дефекты, то обкладка не может быть начата до устранения их средствами машиностроительного завода-заказчика.

Обнаруженные раковины и поры необходимо рассверлить и заварить, а места заварки зачеканить и зачистить.

Для удаления масляных или иных органических загрязнений валы помещают на тележку, закатывают в вулканизационный котел и подвергают действию острого пара в течение 5— 6 ч. Эту обработку необходимо вести при температуре несколько более высокой, чем температура вулканизации. При этом не следует допускать быстрого подъема температуры, так как в случае неравномерного нагрева вала возможно образование трещин в местах вставки шеек. Вынутый из котла вал охлаждают до 40—50°С и затем очищают щетками из тонкой стальной проволоки от образовавшегося при нагреве тонкого слоя ржавчины.

Вместо ручной очистки стальными щетками целесообразно применять очистку стальной дробью с размерами шариков 1—2 мм, подаваемой под давлением сжатого воздуха 60 Н/см2. Менее удобно производить очистку кварцевым песком, так как это сопряжено с повышенной профессиональной вредностью (заболевание силикозом). Стальная дробь оборачивается около 40—50 раз, песок лишь 6—7 раз. Такая очистка должна производиться в изолированном помещении. Пыль, получающуюся при очистке, сдувают сжатым воздухом, после чего поверхность вала еще раз тщательно осматривается.

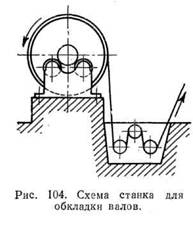

Процесс обкладки вала. Очищенный вал устанавливают на облицовочном станке. Станок для обкладки больших валов снабжен двумя люнетами (рис. 104). Один из них установлен неподвижно на станине, второй перемещается вдоль станины и закрепляется в зависимости от длины вала. Со стороны неподвижно укрепленного люнета установлен мотор с фрикционной передачей. Сцепление передачи с валом достигается посредством хомута со стрелой, надеваемого на шейку вала; на стрелу нажимает палец передачи. На этом же станке в дальнейшем производится бинтовка вала. Для подготовки обкладочного материала около облицовочного станка помещается стол, покрытый цинком.

Вал, остывший до 30—35 °С, 2 раза обмывают бензином и затем 2—3 раза покрывают тонким слоем эбонитового клея. На просохшую клеевую пленку вдоль вала накладывают слабо крученую пряжу или шнуры на расстоянии 70—100 или 120 мм один от другого, прикатывая их к валу и выводя концы на торцы вала. Шнуры обязательно следует помещать над теми местами, где имелись заделанные или закрытые пробками поры и раковины. По этим шнурам выходят газы, развивающиеся в эбонитовом слое обкладки в период вулканизации. После этого накладывают первый слой каландрованной эбонитовой смеси (рубашку), тщательно прикатывая роликом и добиваясь, чтобы были заполнены все канавки резьбы на поверхности вала. Концы рубашки соединяют внахлестку.

При накладке необходимо следить, чтобы не было воздушных пузырей между рубашкой и валом. По месту образования этих пузырей рубашку обкладки прокалывают иглой для выхода воздуха, а лист тщательно прикатывают роликом. На первый слой эбонитовой смеси накладывают спирально еще три слоя до общей толщины 5—6 мм, после чего переходят к накладке мягкой резиновой смеси. Иногда между эбонитом и мягкой резиной прокладывают «блокирующий» слой резиновой смеси, не содержащий серы. Поскольку ширина каландрованных листов не превышает 1,1 — 1,2 м, то при обкладке валов больших диаметров неизбежны продольные стыки.

При такой стыковке применяют стыки внахлестку. Накладку мягкой резины производят дублированными заготовками до получения заданного диаметра обкладки с припуском на обточку по диаметру 6—8 мм. Так как резиновая смесь различных партий может иметь отклонения в цвете, то для последних 3—4 оборотов следует применять материал обязательно из одной партии. По краям вала на ширине 100—150 мм накладывают дополнительно 2—3 оборота резины, утолщая здесь обкладку на 3— 3,5 мм; этим предупреждается возможность утончения обкладки концов валов при забинтовке.

Перед обкладкой полезно нагревать резину на обогреваемом столе. Излишек резины с торцов вала обрезают, оставляя лишь 5-миллиметровый припуск на обточку. Известны, но недостаточно распространены способы обкладки: путем накатки на трехвалковой машине, а также спиральной навивкой на вал профилированной на червячном прессе резиновой смеси. В этом случае червячный пресс устанавливается вблизи обкладочного станка.

Бинтовку обкладки большого вала ведут от середины вала к его концам. Бинт заготовляется из плотной и прочной ткани, например бельтинга, шириной 120—180 мм, заправляется вокруг труб, помещенных в углублении перед обкладочным станком, и накладывается на вал с некоторым натяжением. Обычно накладывают не менее 3—4 слоев бинта, последовательно меняя шаг бин-товки от 25—30 до 100—105 мм.

Давление на обкладку, оказываемое бинтовкой, вытесняет пузыри воздуха к концам вала, обеспечивает прочное соединение листов резиновой смеси в обкладке, предупреждая отвисание обкладки и перевулканизацию наружных ее слоев. Пузыри воздуха, обнаруженные под бинтом, прокалывают иглой через бинт. Если длина рабочей части вала не превышает ширины каландрованных листов, накладка их идет по направлению каландрования, а не поперек него.

Толщина промежуточного эбонитового слоя обкладки валов составляет 1.5—6 мм, в зависимости от общей толщины обкладки; толщина слоя мягкой резины определяется требованиями заказчика и колеблется в пределах 5—40 мм. При обкладке валов только эбонитом толщина обкладки составляет 6—10 мм.

Вулканизация обкладок валов. Забинтованный вал помещают на тележку вулканизационного котла, снабженную люнетами, на которые опирается шейка вала. Тележку с валом подают в вулканизационный котел и выкатывают оттуда электрической лебедкой. Количество резины на больших валах очень значительно; несмотря на плотную бинтовку, разогретая во время вулканизации резиновая смесь может под действием собственной массы отвиснуть и отстать от вала. Чтобы предупредить это, а также для обеспечения равномерной вулканизации обкладки большие валы в процессе вулканизации поворачивают.

Для этого сзади котла устанавливают электромотор с редуктором, вал которого через сальник заднего днища котла входит в котел; на конце этого вала надета планка с пальцем. На шейку обложенного резиной вала, ближайшую к заднему днищу котла, надевают разрезную муфту со стрелкой. Нажимая на эту стрелку, палец вала редуктора вращает вал. В непрерывном вращении вала нет необходимости, достаточно делать повороты на 90—180°, повторяя это несколько раз через 2—3 ч в процессе вулканизации.

Чтобы обеспечить одинаковую твердость поверхности обкладки вала, требуется равномерный прогрев его. При больших размерах вала и наличии разнородных элементов (металла, эбонита, мягкой резины и тканевых бинтов) равномерный прогрев осуществить трудно. Для обеспечения равномерной температуры во всех пунктах вулканизационного котла имеется несколько паровпускных вентилей.

Напуск пара производят не сразу до требуемого давления, а ступенями; давления пара выше (2,8—3,0) -105 Па не применяют. Спуск давления пара также осуществляют ступенчато. Вулканизация обкладки большого вала длится 18—20 ч.

При установлении режима вулканизации или при желании проконтролировать температуру этого процесса применяют термопары, монтированные в слоях обкладки. Концы проводов, выходящие из торцов обкладки и находящиеся в котле, изолируют асбестовой оберт-кой и выпускают наружу через втулку, ввернутую в стенке котла.

После спуска пара вал при открытой крышке котла оставляют и котле на 2 ч для равномерного остывания. Лишь после того как эбонитовый слой вала остынет ниже температуры размягчения эбонита, возможны дальнейшие перемещения вала в цехе без риска повредить прочность обкладки. С остывшего вала снимают бинты и вал направляют на обточку.

Учитывая влияние давления на поверхность вулканизуемого изделия, иногда при обкладке валов для печатных машин не производят забинтовки, а вулканизуют валы в перегретой воде под повышенным давлением. Котел наполняют теплой водой с таким расчетом, чтобы весь вал находился под водой.

Нагрев воды до 130 °С производится бойлером, установленным рядом с вулкани-зационным котлом, и регулируется автоматически. Давление в котле создается подачей сжатого до 15-105 Па воздуха и регулируется также автоматически. Когда вулканизация закончена, горячую воду перекачивают в смежный котел, а вал охлаждают разбрызгиваемой холодной водой.

Обточка и шлифовка обкладок валов. Для цилиндрической обточки и последующей шлифовки обкладок валов резиновые заводы применяют токарные станки. Для дополнительного придания бомбировки обточенному валу заводы-потребители имеют специальные точильные машины. Бомбировка особенно необходима для отжимных валов бумажных машин.

Обложенные резиной валы в этих машинах работают в блоках с гранитными валами. Гранитный вал располагается вверху, а обложенный резиной— внизу. Вследствие значительного собственного веса и давления верхнего вала нижний вал несколько провисает. Бомбировка этого вала устраняет возможность образования просвета и обеспечивает нормальный отжим воды из бумажной массы.

Перед обточкой необходимо вновь проверить правильность центровки шеек валов. Верхний слой обкладки снимают резцом, укрепляемым в суппорте токарного станка. Последующую обточку и шлифовку производят с помощью шлифовального устройства. Последнее состоит из небольшого электромотора, установленного на суппорте, и шлифовального круга, насаженного на валу этого электромотора. Ток к электромотору подводится гибким кабелем.

Шлифовальные круги различаются по твердости, по роду и величине режущих зерен и связывающему их материалу. Для шлифовки валов применяют круги средней твердости. Для точной шлифовки лучше брать более мягкие круги. Окружная скорость шлифовальных кругов составляет 30—40 м/с, а скорость шлифуемых валов 9—12 м/мин. Шлифовку мягких обкладок валов производят на меньших из названных скоростях станка; такие же скорости применяют в случае требования особо точной шлифовки.

Шлифовальному кругу дают то же направление вращения, что и валу, поэтому в точке соприкосновения круга и вала, где происходит шлифовка, направления их движения противоположны. При шлифовке не следует допускать нагревания обкладки вала; шлифовка твердых валов сопровождается охлаждением их поверхности водой. Имеются токарные станки с таким устройством суппорта, что на нем помещают и резец и шлифовальный камень с электромотором, но с разных сторон вала.

На таком станке обточка и шлифовка производится одновременно. Передовики производства завода «Каучук» производят обточку и одновременно двукратную шлифовку валов, применяя для последней две полосы наждачного полотна, охватывающие вал и закрепляемые в специальном приспособлении на суппорте, вслед за резцом.

Характер бомбировки валов различен; обычно обточка ведется по катенарной кривой; величина бомбировки зависит от длины вала, с увеличением диаметра обкладки вала бомбировка уменьшается. Возможна и вогнутая обточка вала.

Средние и малые валы изготовляют с меньшим припуском по диаметру и шлифуют по цилиндрической поверхности. Для перемещения больших и средних валов цех оборудуют мостовыми кранами. Помещение, где производится обкладка валов, должно быть изолировано от остальных участков цеха, так как попадание пыли, резинового шлифа или других загрязнений поведет к браку обкладки. Отопление и вентиляция цеха должны обеспечивать относительную влажность воздуха, не превышающую 50—55%, так как в более влажном воздухе может последовать осаждение влаги на поверхности вала.

Несмотря на большую эластичность резиновые обкладки валов обладают некоторым пластическим течением и необратимой остаточной деформацией. Поэтому при хранении обложенных резиной валов их следует опирать на шейки сердечников и не допускать контакта обкладки с полом. При длительном хранении следует периодически поворачивать валы на одну четверть оборота.

Обкладка роликов, колес и шкивов. Ролики, колеса и бандажи для электровозов и тележек, катки для танков, шкивы для ширильных машин и фрикционных приводов обкладывают резиной в основном по описанным выше порядку и приемам. Нажимные вытяжные валики прядильных машин обкладывают полуэбонитом.

Поверхность бандажей и колес вместо токарной нарезки, а иногда в дополнение к ней, имеет канавки различной формы. Обкладку катков и съемных бандажей колес для больших нагрузок производят непосредственно с каландра теплой резиной с прикаткой при помощи механических прикатчиков. Для придания эбонитовому слою лучшей теплопроводности в эту смесь рекомендуют иногда вводить алюминиевый порошок. Между слоями эбонита и мягкой резины иногда помещают тонкую прослойку резиновой смеси без серы.

Применение изоцианатных клеев, а также клея 201, значительно упрощает процесс. В первом случае поверхность должна быть обработана на дробеструйной установке, а во втором — должна быть гладкой и слегка выпуклой. Такие обкладки вулканизуют в формах, помещаемых в автоклавы.

Контроль качества обкладок валов. В правильно вулканизированной обкладке вала не должно быть вздутий, отслоений и поверхностных дефектов. Для проверки отсутствия отслоений поверхность вала простукивают небольшим молотком. Твердость обкладки вала определяют по ГОСТ 253—53. Промеры диаметров вала производят кронциркулем; диаметр мягких и эластичных обкладок лучше проверять измерением длины окружности вала стальной лентой.

Обкладка химической аппаратуры. Применение резиновых и эбонитовых защитных обкладок. В зависимости от характера агрессивных жидкостей, температуры и материала аппарата применяют различные виды защитных покрытий как металлические, так и неметаллические. Одно из первых мест среди неметаллических покрытий занимают эбонит и мягкая резина как материалы, стойкие в отношении значительного ряда химических реагентов.

Корродирующие среды и условия воздействия их на резину различны. Во всех случаях повышенная температура усиливает воздействие корродирующих сред.

К коррозии металла химической аппаратуры ведут и электрические токи, образующиеся между отдельными точками поверхности металла; цепь при этом замыкается через электролит, наполняющий аппарат. Эти токи своим происхождением обязаны разности электрических потенциалов, возникающих по ряду причин: двухфазной структуры металла в случае сплавов; наличия механических напряжений в металле вследствие холодной обработки поверхности металла и т. п. Покрытие резиной или эбонитом металла аппаратуры предупреждает образование этих токов.

Относительно большей устойчивостью обладают вулканизаты мягкой резины с наименьшим коэффициентом вулканизации. По мере увеличения этого коэффициента стойкость мягкой резины падает. В эбонитовых смесях, вулканизованных с содержанием серы 30—50% на каучук, особой разницы в стойкости к корродирующим средам не наблюдается.

Так как присоединение серы вначале идет по месту двойных связей в концах углеродной цепи, то в этих условиях система оказывается относительно устойчивой, поскольку внутренние двойные связи, уравновешиваясь, обладают малой активностью. Но дальнейшее присоединение серы идет уже по месту внутренних двойных связей: взаимное равновесие нарушается; остающиеся двойные связи приобретают большую активность, большую склонность к окислению и воздействию корродирующих агентов.

Следовательно, по мере присоединения серы (в пределах мягкой резины) система становится все менее устойчивой. При переходе же к эбониту устойчивость системы повышается и становится максимальной.

Поскольку все разнообразие требований к химической стойкости обкладок не может быть удовлетворено ограниченным ассортиментом резин, очень важно для каждого случая выбрать подходящую резину. В основном для специальных целей, помимо натурального каучука, применяют: хлоропрен, бутиловый и нит-рильный каучуки и хайпалон (хлорсульфополиэтилен).

Резины из хлоропрена более теплостойки, чем из натурального каучука, и более стойки к солнечному свету, озону, атмосферному воздействию и светопогоде. Хлоропреновые обкладки применяют в разбавленной серной кислоте при 80 °С и в соляной, когда присутствуют следы органических растворителей; в процессах обработки урановых, титановых, ванадиевых и кобальтовых руд горячей серной кислотой; для обработки жирных кислот и жиров 10%-ной серной кислотой до 10 ч и более.

Нитрильные резины более стойки к углеводородным маслам, в частности, если содержание в них ароматических углеводородов высокое, обкладки из нитрилыюго каучука применяют во флотационных установках с масляным слоем на поверхности. Такой слой предупреждает жидкость от окисления, сохраняет тепло и снижает испаряемость. Мягкие нитрильные резины очень стойки к истиранию и пригодны для защиты дна аппарата, в котором подают замасленные стальные шарики.

Резины из бутилкаучука исключительно стойки к проникновению газов и адсорбции воды; стойки к 30%-ной азотной кислоте при комнатной температуре; к солнечному свету, озону; к животным и растительным маслам. Такие обкладки применяются в пищевой промышленности. Однако они не достаточно устойчивы к минеральному маслу и не рекомендуются к применению с хлором или другими галогенами или хлорированными углеродами.

Обкладки из хайпалона стойки к сильным окисляющим кислотам, к солнечному свету и озону. Их, в основном, применяют при обкладке ванн для хромирования, так как это единственный эластомер, противостоящий хромовой кислоте. Кроме того, их используют при обкладке реакторов и емкостей для 95%-ной серной и 30—40%-ной азотной кислот при комнатной температуре.

Эбонитовые обкладки применяют для транспортных средств и емкостей, назначенных для хранения на открытом воздухе. Бутил-каучук, хлоропрен и хайпалон не образуют с серой (20—30%) эбони-тов, но прослойки из таких резин применяют для крепления к стали таких обкладочных материалов, как полиэтилен и полипропилен.

Для аппаратов, в которых обработка изделий производится при повышенной температуре, резиновые обкладки применять не следует, если только обкладка не может быть изолирована от среды с помощью достаточной теплоизолирующей прослойки. Эбонит, как материал химически более стойкий, может быть применен в качестве защитной обкладки против 60%-ной серной кислоты, 8%-ной азотной кислоты, уксусной кислоты, хлористого цинка, раствора аммиака в любых концентрациях. Стойкость эбонитовых покрытий вависит от температуры размягчения эбонита.

Конструкции и методы крепления обкладок. Высокая химическая стойкость эбонита, несложность и надежность крепления его к стали уже давно определили эбониту должное место в обкладке резервуаров, центрифуг, мешалок, рамок фильтр-прессов и т. п. Ввиду того, что эбонит хорошо поддается механической обработке, его широко используют в обкладках кранов, насосов и вентиляторов.

Однорядная (однослойная) эбонитовая или полуэбонитовая обкладка дублированной эбонитовой зоготовкой толщиной 3—4 мм применяется для стационарной аппаратуры простой формы — баков, ванн, мерников. Однорядную обкладку также применяют в случае трудностей, вызываемых наличием узких проходов, как, например, при обкладке корпусов и пробок кранов. Каландрованная заготовка для такой обкладки дублируется из нескольких слоев; при соединении листов применяется простой шов внахлестку.

Реже применяется двухрядная (двухслойная) эбонитовая обкладка толщиной каждой заготовки по 2 мм. Последовательная прикатка двух тонких листов хотя и требует больше времени, но лучше гарантирует качество покрытия. При двухрядных обкладках применяется соединение листов встык (с разбежкой стыков), обеспечивающее большую прочность, чем шов внахлестку. Хрупкость эбонита требует особо осторожного обращения с эбонитовыми обкладками: толчки, удары и сотрясения недопустимы; при резких переменах температуры наблюдаются случаи отрыва эбонита от металла.

Открытие методов крепления мягкой резины к металлу вытеснило эбонитовые обкладки в тех случаях, когда хрупкость и истираемость обкладки недопустимы. Однорядная мягкая резиновая обкладка дублированной заготовкой толщиной 2—3 мм, наложенная по прослойке термопренового или специального клея, успешно заменяет эбонитовую обкладку в металлических и деревянных реакторах.

Двухрядная обкладка, состоящая из слоя мягкой резины, прикрепленной к металлу при помощи клея, и наружного- эбонитового слоя, хорошо противостоит ударам по наружной поверхности аппарата и обеспечивает большую химическую стойкость. Толщина слоя мягкой резины 1,5—2 мм, толщина эбонитового слоя 3—5 мм. Двухрядная обкладка, состоящая из эбонитового слоя, прикрепленного к металлу, и наружного слоя мягкой резины (старый тип обкладки), пригодна в тех случаях, когда требуется особо прочное крепление. Толщина эбонитового слоя составляет 1,5 мм. мягкой резины 3 мм.

Трехрядная обкладка, состоящая из слоя мягкой резины, прикрепленной к металлу с помощью клея, промежуточного слоя, эбонитовой резины и наружного слоя мягкой резины, наиболее надежна как со стороны химической стойкости и сопротивления истиранию, так и по амортизирующему действию при толчках и ударах. Слои мягкой резины имеют толщину 1,5—2 мм; заключенный между ними эбонитовый слой — 3—4 мм. Чтобы обеспечить свободное расширение эбонитового слоя, он разобщен в швах прослойкой мягкой резины (рис. 105).

Требования к аппаратуре, предназначенной к обкладке. Химическая аппаратура, подлежащая обкладке резиной, должна удовлетворять следующим требованиям: поверхность металла аппарата должна быть ровной, без пор, трещин и раковин. Как и при обкладке валов, незаваренные металлом поры являются причиной вздутий и отрыва обкладок. Все подлежащие покрытию места должны быть доступными для осмотра и работы; в аппаратах не должно быть острых углов.

Соединения желательны сварные, хорошо зачищенные. Во избежание пористости в сварном шве рекомендуется соединение встык, со сваркой по наружной и внутренней сторонам соединяемой стенки; с резиновой обкладкой должен соприкасаться узкий конец сварки. Если же сварка производится за одну операцию, ее следует вести со стороны, прилегающей к резиновой обкладке. Стык затем шерохуют в уровень с поверхностью стенки. Резиновая обкладка помещается на зашерохованную сторону стыка.

Большие резервуары следует изготовлять разъемными на фланцах, обращая борта фланцев наружу. При монтаже обложенной аппаратуры между фланцами помещают прокладочное кольцо из мягкой резины. Если внутренний диаметр резервуаров не превышает 180 см при толщине стенки до 15 мм, то борта резервуара могут быть отогнуты в горячем состоянии. При большем диаметре применяется сварная конструкция соединения. Если аппарат нельзя сделать разъемным, необходимо обеспечить наличие в нем люка диаметром не менее 800 мм.

Иногда аппарат имеет столь значительные размеры, что поместить его в вулканизационный котел не представляется возможным (железнодорожные цистерны, большие заводские емкости и т. п.). Если подобные аппараты могут быть герметически закрыты, то вулканизацию производят напуском пара внутрь аппарата. В таком случае к аппарату предъявляются те же требования, как к па-роприемникам. Такие аппараты и цистерны должны иметь паспорт на металл, из которого они сделаны. Необходима также справка о разряде сварщика и акт гидравлического испытания. Так как вулканизация протекает при давлении пара 3-Ю5 Па, то гидравлическое испытание следует производить при давлении 4,5-105 Па.

Подготовка аппаратов к обкладке. Тщательная ««чистка металла, назначаемого в обкладку, имеет решающее значение. Если аппарат загрязнен землей или песком, необходимо предварительно обмыть его водой. Стойкие загрязнения можно удалить промывкой раствором соляной кислоты с последующей обработкой слабым щелочным раствором.

Аппарат, если он может быть помещен в вулканизационный котел, следует прогреть паром н течение 1 —1,5 ч. Такой прогрев, как и при подготовке валов, способствует удалению органических загрязнений. Очистку внутренних полостей в корпусах кранов, фасонных частей труб производят посредством стальных ершей, укрепляя их в патроне токарного станка или гибкого вала. В отдельных случаях применяют ручную очистку металлическими щетками, рашпилями и т. д. Вся ржавчина должна быть удалена, и очищенная поверхность должна иметь характерный металлический блеск. Очищенный аппарат протирают сухой чистой тряпкой и передают на рабочее место для обкладки.

Мелкую аппаратуру — краны, фасонные части трубы и т. п.— обкладывают на столах; аппаратура средних размеров — центрифуги, ванны — помещается на полу на невысоких подставках; крупная аппаратура обкладывается на специально отводимых для этого местах, но чаще такая работа производится особыми выездными бригадами у потребителя.

Чистота рабочего места и тщательность работы должны соблюдаться особо заботливо, где бы ни производилась обкладка. Рабочее место и столы для закроя каландрован-ных полос должны содержаться в чистоте; руки рабочих должны быть сухими; брызги пара, воды, масла недопустимы; попадание пыли и талька должно быть исключено.

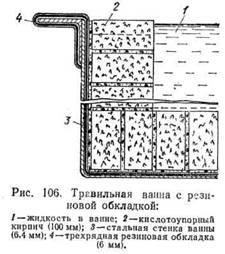

Обкладка травильных ванн. При изготовлении тонкой листовой стали для удаления окалины с поверхности прокатанных листов применяется травление их серной кислотой путем пропуска листов через травильные ванны. Травильная ванна шириной 2,3 м, высотой 1,5 м и длиной 18,7 м состоит из ряда крупных деталей, соединяемых при монтаже болтами по наружным фланцам. Непрерывная работа ванн определяет необходимость применения трехслойной комбинированной обкладки.

Детали ванны хорошо очищают от ржавчины по внутренней поверхности ванны и борту и промывают бензином. После испарения бензина детали промазывают 2—3 раза термопреновым клеем, сначала жидким, а затем более густым, с тщательным просушиванием каждого слоя промазки. Далее следуют накладка и прикатка слоев обкладочных смесей.

Вначале обкладывается дно, а затем стенки ванны. Закроенный лист предварительно завертывается в полосу ткани, затем свободным краем накладывается на соответственное место ванны; накладка идет постепенно сверху вниз. Когда лист полностью уложен на место, производят прикатку роликом, тщательно удаляя обнаруживаемые воздушные пузыри. Стыки между обкладками стенок и дна дополнительно покрывают ленточкой мягкой резиновой смеси. Общая толщина обкладки — б мм. в том числе эбонитовый слой — 3 мм.

Для вулканизации обкладки приготовленную таким образом Л1 таль травильной ванны помещают в открытый, специально для этого изготовляемый металлический резервуар определенных рая меров. Последний наполняется остуженной кипяченой водой, в ко торой растворен хлористый кальций. Применение кипяченой волы предупреждает осаждение на стенках ванны пузырьков воздуха, выделяющихся при нагревании некипяченой воды. Наличие воздушных пузырьков замедляло бы вулканизацию соответственных мест обкладки. Обогрев ванны производят глухим паром. Вулканизация в такой открытой ванне протекает при 106—108 °С.

Температура травильного раствора не допускает возможности непосредственного контакта раствора и резиновой обкладки, по этому по внутренней поверхности ванны производится футеровки кислотостойким кирпичом по ки слотоупорной замазке (рис. 106). Вследствие этой теплоизолирую-щей футеровки температура у по верхности резины не превышает 70 °С. Кирпичная футеровка одновременно предохраняет резиновую обкладку от порезов стальными листами и может быть сменена в порядке предупредительного ремонта.

Если обложенный резиной аппарат может быть использован как открытый резервуар, то вулканизация производится путем наполнения аппарата раствором хлористого кальция и обогрева раствора змеевиком. Чтобы прогреть резину, наложенную на бортах аппарата, необходимо уровень раствора поднять выше борта. Для этого верхнюю часть аппарата окружают специальным кожухом, прикрепляя его к аппарату хомутами на уплотняющей резиновой прокладке.

Обкладка центрифуг. Корпус центрифуги и перфорированный барабан (корзину) обкладывают эбонитом или полуэбонитом, применяя двухслойную обкладку. Очищенный и промытый бензином корпус центрифуги промазывают эбонитовым клеем, сначала жидким (с отношением резиновой смеси и растворителя 1:6), а затем более густым (1:4), каждый раз тщательно просушивая. Обкладку производят листами, закроенными по соответственным шаблонам. Некоторые особенности представляет обкладка перфорированного барабана центрифуги, так как отверстия в стенках барабана также должны быть обложены резиной.

На внутреннюю и наружную поверхности барабана накладывают листы обкладки и хорошо прикатывают роликом. Под прикатанными листами достаточно заметно выступают места отверстий. В этих местах листы прорезают круглым сверлом. Поверхность отверстий смазывают клеем и после испарения бензина в отверстия вставляют отрезки трубок из эбонитовой смеси, предварительно смоченные бензином. Трубки внутри должны быть хорошо пропудрены тальком.

Внутренний диаметр трубок должен соответствовать заданному размеру щиерстий; толщина стенок 2—3 мм. С учетом этих данных и следует рассверлить отверстия в стенке барабана. Когда клей вполне Просохнет и бензин улетучится, концы трубок осторожно срезают цпюдлицо с обкладкой. В образовавшиеся сквозные отверстия Вставляют гвозди или шпильки соответственного диаметра.

Вулканизацию центрифуг производят в котлах, располагая корпус и барабан центрифуги вертикально. Применяются два способа вулканизации: за один цикл и за два цикла. В случае вулканизации за два цикла во время перерыва между циклами изделие пынимают из вулканизационного котла и тщательно осматривают.

Если обнаружи