Резинометаллические формовые детали

Резинометаллические детали, несущие нагрузку, состоят из двух или более металлических частей, прочно скрепленных промежуточным слоем резины. Такие детали нашли широкое применение в современных конструкциях автомобилей, самолетов и т. п. Резина в этих деталях используется как амортизатор толчков и вибраций и одновременно как средство прочного соединения двух металлических частей, как глушитель звука или как уплотнитель.

Наряду с резинами из натурального и бутадиен-стирольного каучуков, а также их заменителями, в зависимости от требований эксплуатации применяют хлоропреновые (наиритовые), нитриль-ные, бутил-каучуковые, хлорсульфополиэтиленовые резины и резины из насыщенных полимеров, отличающиеся особой устойчивостью.

Уретановые резины, обладающие высокой прочностью (2,8—4,9 кН/см2), твердостью (78—96 по ТМ-2) и исключительной износостойкостью, применяются для изготовления амортизаторов и фрикционов.

Резины из фторкаучука обладают высокой стойкостью к действию масел, ряда растворителей и химическим агрессивным средам, включая азотную кислоту. В последнем применении фторкаучуковые резины превосходят все иные, имеющиеся в настоящее время.

Силиконовые (полидиметилсилоксановые) резины пригодны к эксплуатации при температурах от —56 °С и, в зависимости от длительности применения, до + 280 °C. Силиконовым резинам и деталям, из них изготовленным, свойственны также следующие особенности: значительная усадка, достигающая при формовой вулканизации 6%; хорошая стойкость к кислороду и озону, спиртам и кетонам.

В конструкциях силиконовых деталей следует применять возможно более простые геометрические конфигурации; предпочтительны детали, изготовленные формованием.

Обычно в резинометаллических деталях прочное крепление слоя резины достигается путем латунирования поверхности металла или применением специальных клеев. Дробеструирование при креплении посредством лейконата во всех случаях значительно увеличивает прочность крепления и является обязательной операцией. Это объясняется, по-видимому, происходящим качественным изменением поверхности металла, приводящим к резкому изменению взаимодействия металла с клеем.

В отдельных конструкциях находят применение резинометаллические детали, в которых сцепление резины с металлом обеспечивается применением сжатия резиновой детали при монтаже блока из резиновых и металлических частей и возникающим при этом трением. Таким способом удобно и надежно укрепляются «пальцы» в шарнирных соединениях, например в резинометаллических гусеницах, в рулевом управлении автомобиля и т. п.

Резиновые втулки таких шарниров прочно привулканизованы к пальцам и имеют наружный диаметр, больший, чем отверстие в шарнире. Посаженные под значительным осевым давлением в шарнир втулки деформируются в радиальном и осевом направлениях и вследствие возникновения трения обеспечивают работу шарнира.

Резинометаллические детали представляют собой формовые фасонные изделия заданного вида и размеров и изготовляются литьем или формованием. Формы с литьевыми надставками удобно применять в случаях изделий значительных габаритов, а также при создании поточных автоматизированных участков. В отдельных случаях (например, при изготовлении резиновых подшипников) металлическая часть изделия может сама служить частью вулканизационной формы, что упрощает и удешевляет изготовление формы. В группу резино-металлических, несущих нагрузку деталей, входят: амортизаторы, уплотнители и подшипники.

Резиновые амортизаторы служат для уменьшения амплитуды усилий, передаваемых в режиме вынужденных колебаний, от стационарных неуравновешенных машин на фундаменты (активная изоляция) или для уменьшения амплитуды вынужденных колебаний на автомашинах, самолетах и на морских судах — от вибрирующего корпуса к прикрепленному к нему оборудованию или приборам (пассивная изоляция). Амортизаторы работают на сжатие, на сдвиг, на кручение или на сочетание этих видов деформаций. Резиновые амортизаторы, работающие на растяжение, применяются редко.

Резина, сжимаемая между двумя металлическими плитами, проявляет различную жесткость в зависимости от того, имеется или отсутствует смазка. В практических условиях смазка не применяется; но резина, зажатая между двумя металлическими листами, все же имеет некоторое скольжение, и потому края ее истираются. Во избежание этого применяют привулкаиизацию к рабочим поверхностям резины тонких металлических листов. Такой резиновый блок используется как конструктивная деталь амортизатора (рис. 107). В тех случаях, когда необходимо обеспечить достаточную осадку и притом должную жесткость конструкции, применяют амортизаторы, составленные из нескольких, наложенных один на другой, таких резиновых блоков.

Гистерезисные потери, свойственные резине, определяют ее способность к быстрому затуханию собственных колебаний, т. е. способность резинового амортизатора проявлять самоторможение. Большими гистерезисными потерями обладают высокоэластичные мягкие (низкомодульные резины), но амортизаторы из таких резин имеют большую осадку и значительное теплообразование. В существенно различных частотных режимах как жесткость, так и гистерезисные свойства резины оказываются разными. При деформациях, протекающих с большой частотой, способность резины гасить колебания будет меньшей.

Для глушения периодических колебаний поршневые и роторных машин, приборных панелей и других целесообразно применять резиновые амортизаторы с возможнс меньшей собственной частотой. Для этого следует применять мягкую эластичную резину (типа № 1847). Поглощение же буферами ударного возбуждения связано с рассеянием больших количеств энергии. Для, этой цели наиболее подходят высокомодульные малоэластичные резины (типа № 2959) Однако практически обе эти функции нередко выполняются одними и теми же деталями, что и приходится учитывать при выборе типа резины. К числу немногих примеров лишь антивибрационных амортизаторов колебаний можно отнести подушки для опор двигателей.

Столь же важной характеристикой при оценке резин для амортизаторов является способность ее к многократным деформациям. Однако стойкость резинометаллических изделий в эксплуатации в большой степени зависит не только от состава резины, но и от особенностей конструкции, условий нагружения и правильного выбора конфигурации резиновой детали. В особенности важна правильность конфигурации детали вблизи металлических деталей (панелей), к которым привулканизована резина. Практические указания по конструктивному обеспечению эксплуатационной выносливости резинометаллических изделий сводятся к следующему.

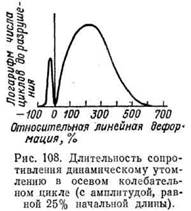

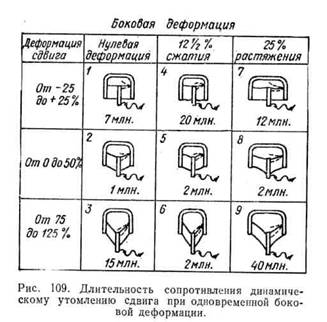

1. Резина (из натурального каучука) должна находиться в таких условиях, чтобы в ходе циклических деформаций не было бы нулевого напряжения (рис. 108). Для этого, например, резине, работающей на сдвиг, дают небольшое начальное сжатие или растяжение (рис. 109).

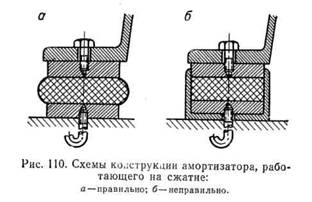

2. Должна быть предусмотрена возможность боковых деформаций резины в амортизаторах. Именно поэтому конструкция, приведенная на рис. 110, а, является правильной, а конструкция, приведенная на рис. 110,6, неправильна из-за чрезмерной ее жесткости.

3. Конфигурация резины в подвесках, втулках или других изделиях должна быть такой, чтобы не было входящих углов и закруглений малых радиусов (мест), где возможна концентрация напряжений. В особенности это недопустимо в местах соприкосновения резины с металлическими панелями.

Ниже приводится ряд примеров различного вида резиновых амортизаторов сжатия, сдвига и кручения.

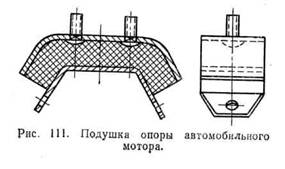

Резинометаллические подушки опор автомобильного мотора, показанные на рис. 111, создают такую подвеску его, при которой мотор может несколько колебаться вокруг своего центра тяжести и легче воспринимать толчки, опасные при жестком способе крепления.

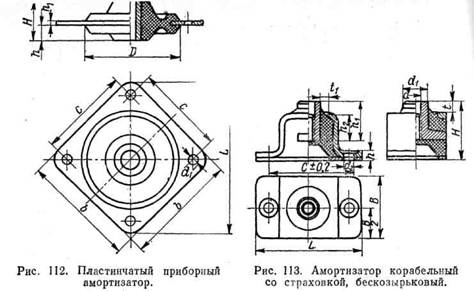

На рис. 112 приведен пластинчатый приборный амортизатор.

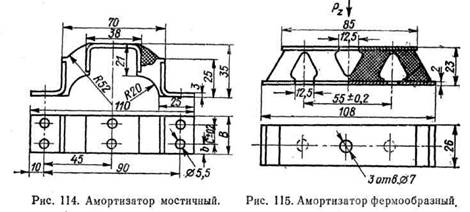

На рис. 113 показан амортизатор, относящийся к типу так называемых амортизаторов со страховкой (АСС). Последняя состоит в том, что при разрушении резины сочленение металлических деталей такого амортизатора не нарушается. Тем самым исключается возможность внезапных разрушений объектов, подрессоренных таким амортизатором.

На рис. 114 показан амортизатор мостичного типа (AM), состоящий из двух спаренных резиновых блоков, применяемый для изоляции колебаний небольших частот.

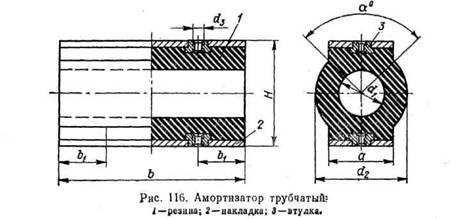

На рис. 115 приведен амортизатор фермообразный, а на рис. 116 амортизатор трубчатый, малой жесткости (в разработке В. А. Ле-петова, Б. X. Аврущенко, И. С. Лень). Примером трубчатых буферов являются так называемые «отбойные устройства» — толстостенные длинные резиновые трубы, подвешиваемые на тросах к стенкам пристаней в местах швартовки судов. Размеры таких трубчатых амортизаторов достигают 400 мм по наружному диаметру, при 200 мм по внутреннему, и до 4000 мм длины. Такие амортизаторы радиального сжатия обладают различной конструкционной жесткостью.

На начальном участке, пока еще полость трубы не сомкнулась, жесткость амортизатора мала. Далее следует переходная область с возрастающей жесткостью. После того как полость трубы сомкнулась в дальнейшем сжатии образовавшейся пластины жесткость амортизатора резко возрастает. Допустимым считают сжатие до Уз наружного диаметра трубы.

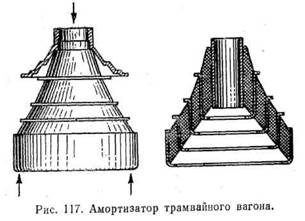

На рис. 117 приведен резиновый амортизатор трамвайного вагона, работающий на круговой сдвиг. Расчленение резины на несколько соосных втулок придает большую жесткость такому амортизатору. Рессорная втулка (рис. 118) представляет собой два концентрически расположенных металлических полых цилиндра, между которыми находится слой резины со скошенными торцами или с торцами, ограниченными гиперболой. Наружный металлический цилиндр изготовляется разрезным из двух или трех сегментов.

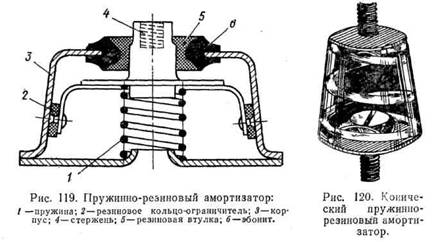

Такие втулки применяются, например, в сережках рессор в качестве детали, работающей на кручение. Известны комбинированные пружинно-резиновые амортизаторы (рис. 119). Предложены также конструкции резиновых амортизаторов с включенными в их массив металлическими пружинами. Наличие таких пружин, конических в особенности (рис. 120), не только повышает нагрузку, принимаемую амортизатором, но и улучшает горизонтальную устойчивость опор.

Подобные конструкции амортизаторов назначаются для компрессоров, генераторов, моторов, насосов, вентиляторов и других машин, требующих дешевой и эффективной изоляции вибрации. Амортизаторы с резиновыми деталями для подвижного состава описаны в книге.

Резиновые уплотнители подвижного контакта. Резиновые и резинометаллические изделия, применяемые в качестве уплотнителей подвижного контакта должны обеспечить необходимую герметичность между подвижными и неподвижными деталями и обладать высокой износоустойчивостью. Такие изделия работают обязательно при наличии соответственных смазок, так как сухой контакт привел бы к быстрому разогреву и разрушению резины.

Различают два вида уплотнителей — для агрегатов вращатель

ного действия (подшипники, ниппели, подпятники, «сальники») и

для агрегатов возвратнопоступательного действия (манжеты, во

ротники).

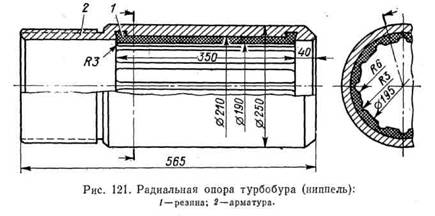

Резиновые подшипники представляют собой металлические гильзы-вкладыши, обложенные внутри слоем резины. Они применяются для гребных валов на судах (ГОСТ 7199 — 71), па землечерпалках, в гидротурбинах, в шахтных насосах, в аппаратах мокрого обогащения руды, в турбинах бурильных машин (ГОСТ 4671 —63), т. е. там, где опора вала соприкасается с водой. Для подвода воды в целях смазки и охлаждения на внутренней поверхности резинового подшипника имеются канавки.

При горизонтальном положении подшипника канавки располагаются по образующим (рис. 121); при вертикальном — применяется как спиральное расположение канавок, так и продольное. В тех случаях, когда смазку производят забортовой водой, загрязненной илом или песком, канавки служат также для отвода загрязнений: жесткие частицы вдавливаются в резину, перемещаются вследствие вращения вала в ближайшую канавку и вымываются из подшипника При диаметре вала, большем 400-500 мм, вкладыши соои-рают из стальных обрезиненных секторов. Диаметры резиновых подшипников достигают весьма больших размеров: для Куйбышевской ГЭС, например, 1420 мм.

Толщина резиновой обкладки подшипника зависит от диаметра I степени балансировки вала, числа оборотов вала, сечения канавок и составляет 8 мм и больше. Когда подшипники раоотают Е загрязненной воде, необходимо применять резиновую обкладку, стойкую к истиранию, и несколько увеличивать толщину обкладки.

Так как крепление резины к латуни наиболее надежно и просто по

выполнению, то латунные гильзы имеют преимущественное применение. Стальные гильзы необходимо латунировать или обрабатывать иным способом, обеспечивающим прочность крепления резины к металлу на отрыв не ниже 400 Н/см2. Заготовки резиновых подшипников производят отливкой. Вулканизация проводится в котле или в автоклаве в индивидуальной форме, но рекомендуется дополнительная тщательная шлифовка на специальных токарных станках.

Коэффициент трения в резиновых подшипниках с водяной смазкой понижается с увеличением окружной скорости вала. При низкой окружной скорости воду следует подводить под давлением (0 5—2 5)-105 Па Известны случаи хорошей работы резиновых подшипников при окружной скорости до 22 м/с и при нагрузках до 57- Ю5 Па считая на диаметральное сечение. Резиновые подшипники особенно пригодны для быстроходных валов не только вследствие низкого коэффициента трения, но также и потому, что

резиновая обкладка поглощает вибрации вала и агрегата в целом.

Чтобы резиновый подшипник соответствовал назначению, необходимо при монтаже и уходе за ним соблюдать определенные требования. Поверхность цапф вала должна быть совершенно гладкой и свободной от масла. Вал при монтаже должен легко и с определенным зазором входить в подшипник; последний укрепляется и центрируется установочными болтами. Для предупреждения коррозии цапфы вала следует хромировать или применять втулки из бронзы или монельметалла. Если естественная циркуляция воды через канавки подшипника недостаточно обеспечена, то необходимо также применять принудительную подачу чистой воды. Не следует допускать нагрева подшипника выше 50—70 С.

Различные несущие нагрузку резинометаллические детали следует проверять на отсутствие возможных дефектов крепления резины к металлу. Ряд таких дефектов (трещины, пустоты, сдиры клея и т д ) может быть обнаружен применением ультразвукового дефектоскопа, не вызывающего нарушения целости образца при испытании. Так, например, ультразвукоскоп, при растяжении образца на 10% позволяет отчетливо обнаружить места заранее нанесенных дефектов в резине или в местах слущенной клеевой пленки.

Резннометаллические манжетные уплотнения («сальники)» предназначаются для предотвращения перетекания смазки из одного пространства в другое при вращательном движении подвижной детали. Они весьма успешно заменяют кожаные сальники и в настоящее время изготовляются в больших количествах как массовая серийная продукция.

Применяемое для этой цели уплотнение надежно обеспечивается самоподжимными армированными манжетами (ГОСТ 8752—70), состоящими из резиновой манжеты, металлического каркаса в ней и пружинного кольца (см. рис. 29). Последнее или привулка-низовано к манжете или же может быть съемным. Этим кольцом создается необходимое начальное, посадочное напряжение резин в зоне контакта манжеты и вала. Манжеты этого типа успешно заменяют применявшиеся ранее кожаные сальники, вытеснили последние и изготовляются резиновыми заводами в громадных количествах.

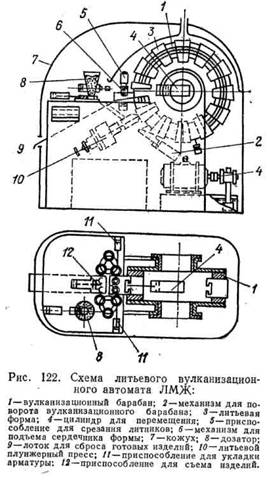

Для производства этих манжет применяют формы с режущей кромкой и кассетные прессы. Описан вулканизацион-ный автомат (рис. 122) ротационного типа с горизонтальной осью вращения, совмещающий в одном агрегате литье предварительно гранулированных резиновых смесей и зулканизацию отливок. Для уплотнений, работающих при больших скоростях вращения и при значительных давлениях рабочей среды, применяют уплотнительные торообразные кольца (круглого сечения) из относительно твердой резины. В целях предупреждения перегревания такие кольца имеют свободную посадку на валы, а для создания необходимого начального контакта в канавке помещают второе обжимное кольцо, изготовляемое из мягкой резины.