Напорные текстильно-резиновые рукава

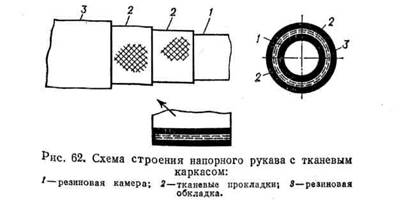

Напорные рукава с тканевым каркасом состоят из внутреннего слоя резины (резиновой камеры), двух или более слоев прорезиненной ткани и наружного резинового слоя (обкладки).

Рукава резинотканевые напорные, изготовляемые согласно ГОСТ 8318—57, применяются в качестве гибких трубопроводов для подачи под давлением жидкостей, газов и сыпучих материалов. В зависимости от назначения и условий работы рукава изготавливаются следующих шести типов:

Б — для бензина, керосина, нефти и минеральных масел;

В — для воды и слабых растворов неорганических кислот и щелочей концентрацией до 20%;

ВТ — для горячей воды с температурой до 100 °С;

Г — для воздуха, кислорода, ацетилена, углекислого газа, азота и инертных газов;

П — для пищевых веществ: спирта, вина, пива, молока, слабокислых органических и других веществ;

Ш — для подачи слабощелочных и слабокислых водных растворов при штукатурных работах и песка от пескоструйных аппаратов,

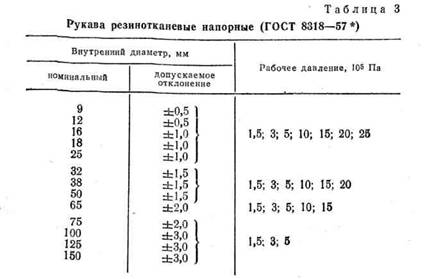

Рукава всех названных типов по размерам выпускаются в соответствии с табл. 3.

На рис. 62 и 63 показана типовая конструкция и вид напорных рукавов с тканевыми прокладками. Прокладки составляются из полос-косяков, нарезанных под углом 45° и соединенных стыком внахлестку. Таким образом, нити как основы, так и утка ткани располагаются в каркасе рукава симметрично по отношению его оси, под углом 45°.

Длина рукавов оговаривается потребителями и согласовывается с заводом-изготовителем.

Рукава типов Б, В, П и Ш имеют не менее чем трехкратный запас прочности, а рукава типов В Г и Г — пятикратный. При гидравлическом испытании на герметичность рукава всех типов должны выдерживать давление, равное двойному рабочему. При изгибе рукава в кольца диаметром, равным 20-кратному внутреннему диаметру рукава, не должно быть разрывов и трещин.

Названные выше требования обеспечиваются выбором надлежащих видов резиновых смесей и тканей для изготовления рукавов и применением соответственно рассчитанного количества тканевых прокладок. Применяются следующие виды рукавных тканей: Р-2, Р-3, Р-4 и кордпнев. Следующие специальные виды напорных рукавов по конструкции близки к описанным.

Тормозные рукава (ГОСТ 1335—51) служат для соединении трубопроводов воздушных тормозов между вагонами на рельсовом транспорте; изготовляются длиной 610—1750 мм.

Тормозные рукава в эксплуатации испытывают значительные изгибы и должны быть особенно гибкими и стойкими к расслоению. Для улучшения гибкости тормозных рукавов уместно применять ткань саржевого переплетения (киперную ткань). Торцы тормозных рукавов доступны влиянию масла и влажности. Поэтому тормозные рукава имеют резиновые патрубки, изготовляемые последующей вулканизацией в прессе.

Паропроводные рукава (ГОСТ 90—61), применяемые в качестве гибких соединений в паропроводах для насыщенного пара до 16« 105 Па рабочего давления, должны быть стойки при температуре до 175°С, их прочность на разрыв должна быть не ниже 40-105 Па. Рукава состоят из резиновой камеры, нескольких тканевых прокладок (в том числе двух прокладок из брекерной ткани — на камере и под резиновой оболочкой) и наружной резиновой обкладки.

Трубки для авиа- и велонасосов (ГОСТ 235—67) состоят из резиновой камеры с толстой стенкой (изготовляются и с однослойным текстильным каркасом).

Рукава (шланги) и муфты дюритовые для бензина изготовляются по ГОСТ В—1819—42, а для масла — по ГОСТ 2299—43.

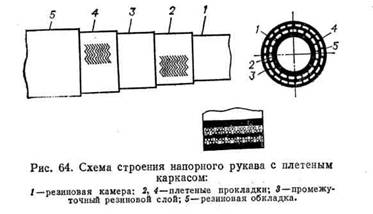

Напорные рукава с плетеным каркасом. В последнее время получили широкое распространение рукава с плетеными прокладками (оплетками) вместо тканевых. Применение оплеток из суровой непрорезиненной пряжи требует введения добавочной резиновой прослойки или клеевой промазки между оплетками (рис. 64, 65). Рукава с плетеными прокладками в сравнении с рукавами, изготовленными с тканевыми прокладками, обладают рядом преимуществ. Они более гибки; вследствие рационального расположения нитей в соответствии с направлением действующих усилий эти рукава значительно более выгодно используют текстиль; методы производства рукавов с оплетками позволяют изготовлять их как на дорнах, так и без дорнов, в последнем случае в отрезках значительной длины.

Рукава с нитяными оплетками, вулканизуемые на дорнах, изготовляются по ГОСТ 10362—63.

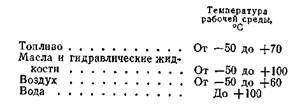

Назначаемые для рабочих давлений в 15; 30; 50; 70 и 100. 105 Па рукава имеют число оплеток от 1 до 3, в зависимости от величины внутреннего диаметра и давления,, для которого рукав назначается. Для давлений до 15-105 Па изготовляют рукава диаметром 4—50 мм; для больших давлений величины диаметров снижаются и при давлении 100-105 Па не превышают 10 мм при трех оплетках. Номинальная длина рукавов 400—4200 мм. Рукава (ГОСТ 10362—63) работают при температуре окружающей среды —50 / + 70°C в следующих средах:

Рукава оплеточной конструкции, изготовляемые по ТУ 1707—62, назначаются для более жестких условий работы и в некоторых конструкциях для обеспечения необходимой гибкости имеют проволочную спираль.

Рукава для газовой сварки и резки металлов (ГОСТ 9356—60) оплеточные, изготовляются трех типов: для подачи ацетилена и городского газа, для жидкого топлива (рабочее давление, не более 6-105Па) и для кислорода (рабочее давление не более 15-Ю5 Па).