Основное оборудование производства рукавов

В производстве рукавов в соответствии с конструктивными особенностями и размерами изделий применяются специальные виды оборудования. За последние годы в этом производстве проведена значительная модернизация оборудования, обусловленная введением текстильных и металлических оплеток в качестве конструктивного элемента, и механизация ряда процессов изготовления рукавов с тканевым каркасом.

Закаточная головка. Старым универсальным, но пока еще сохранившим свое значение и в настоящее время, является дорновый метод производства рукавов, связанный с применением тканевых прокладок. Металлические дорны служат опорой для накатки тканевых и резиновых слоев, наводки спирали и плетенки, закатки рукава бинтом и прессовки его шнуром.

Длина дорнов, а вместе с этим и длина соответствующих машин отвечают возможности выпуска рукавов с тканевыми прокладками длиною до 20 м.

Накатку резины и ткани при изготовлении всасывающих рукавов производят при относительно медленном повертывании дорна. Наводка же спирали, плетенки, бинта и шнура требует быстрого вращения дорна. Для этой операции применяется закаточная головка. Последняя представляет собой кулачковый или самоцентрирующийся патрон, приводимый в движение от электромотора с четырьмя скоростями, электротормозом и обратным ходом. В таком патроне закрепляется один конец дорна, другой помещается в специальной опоре, позволяющей быстрое вращение дорна. На промежуточных опорах, расположенных на расстоянии 4—8 м одна от другой, дорн лежит свободно. Закаточная головка устанавливается у торца рабочего стола.

При наводке проволоки и плетенки должны соблюдать необходимое натяжение, правильный угол и требуемую величину шага.

Для заготовки проволочной свободно лежащей спирали применяют станки, известные в производстве витых пружин. Особенно необходима механизация наводки плетенки в буровых рукавах, когда одновременно укладывают поток в 18—20 витков плетенки.

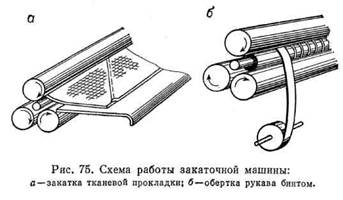

Закаточные машины. Механизированная спиральная закатка тканевых прокладок и резиновых слоев выполняется закаточной машиной (рис. 75). Один или оба нижних валка закаточной машины имеют принудительное движение; верхний валок имеет свободное вращение и может перемещаться вверх и вниз. Когда верхний валок опущен и прижат к дорну, помещенному на нижние валки, система этих валков и дорн вращаются в направлении, указанном на рис. 75, а стрелками. Этим вращением осуществляется накатка на дорн тканевой и резиновой заготовок. На этой же машине можно произвести закатку тканевого бинта на рукав по схеме б, приведенной на том же рисунке.

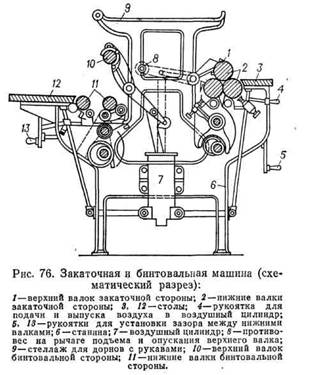

Закаточную и бинтовальную машины иногда соединяют на общей станине (рис. 76). Накатка тканевой и резиновой заготовок производится одновременно по всей длине дорна. Давление верхнего валка на дорн осуществляется нажимом штоков воздушных цилиндров на концы рычагов, несущих подшипники валка. Подъем этого валка (при спуске давления в воздушном цилиндре) выполняется контргрузами. Давление воздуха в воздушных цилиндрах (5—6) -105 Па; на 1 см рукава нагрузка составляет 15—40 Н, в зависимости от диаметра рукава и положения его в зазоре нижних валков. Аналогично работает бинтовочная сторона машины. Так как забинтовка (прессовка) рукава бинтами происходит не по всей длине рукава одновременно, то бинтовальная часть машины, чтобы обслуживать закаточную часть, должна иметь большую скорость вращения валков; иногда необходимо иметь в агрегате добавочную бинтовальную машину.

Работа на закаточной машине имеет ряд опасных моментов: возможно попадание пальцев между валками, искривленные дорны могут при пуске машины выпасть из зазора между валками. Поэтому на машине имеется двойная пусковая сигнализация: световая и звуковая.

Длина валков закаточной машины соответственно равна длине изготовляемых на них рукавов. Для принятия дорнов различного диаметра передний нижний валок машины может отодвигаться от заднего, сохраняя параллельность оси.

Для тормозных и радиаторных рукавов с заделанными концами применяется комплект, состоящий из двух машин: закаточной и бинтовальной. Малая длина таких штучных изделий упрощает конвейеризацию производства.

Оплеточные машины. Оплетка рукава состоит в образовании на рукаве плетенки из двух систем «потоков» нитей, взаимно перекрывающих друг друга под тем или иным углом. Для получения таких потоков пряжа или проволока предварительно подвергается трощению, которое производится на так называемых тростильных станках и состоит в перемотке пряжи или проволоки с нескольких отдельных бобин на общую катушку или шпулю. Нити или проволока в полученном такой операцией «потоке» лежат параллельно и имеют одинаковые натяжения.

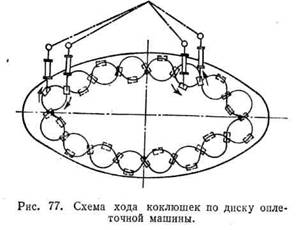

Можно производить оплетку рукавов как находящихся на дорне, так и не имеющих жесткой опоры. Продвижение рукава при бездорновой оплетке осуществляется накаткой оплетенной части рукава на барабан, вращающейся с определенной скоростью. Рукава, оплетаемые на дорнах, перемещают транспортным устройством. Оплеточные машины бывают двух типов. В современных коклюшечных машинах основную часть ее представляет горизонтальная направляющая плита-плетельщик. Через отверстие в центре ее равномерно поступательно движется оплетаемый рукав. В этих машинах катушки с намотанной на них трощеной пряжей или проволокой помещаются на подвижных коклюшках, расположенных перпендикулярно плоскости плетельщика и составляющих две отдельные системы. Коклюшки, благодаря наличию направляющих пазов на плетельщике, а под ним шестереночных зацеплений, могут перемещаться по замкнутым синусоидальным кривым. При этом одна система коклюшек движется в направлении часовой стрелки, а другая в обратном, вследствие чего и создается взаимное переплетение нитей (рис. 77). При подходе к рукаву потоки нитей пропускают в сменное направляющее кольцо (ограничительную шайбу). Диаметр кольца лишь на 1—2 мм больше наружного диаметра оплетения. Вследствие этого переплетенные нити, меняя направление, плотно ложатся на рукав. Сложность пути, проходимого коклюшками, ограничивает скорость движения рукава при оплетке. Производительность коклюшечных машин — до 80 м оплетки в 1 ч.

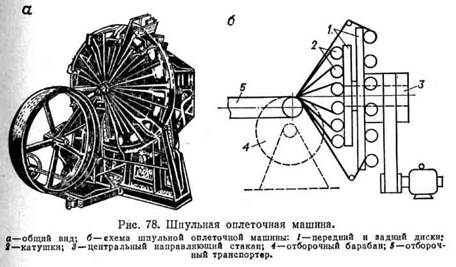

Современные быстроходные шпульные (катушечные) оплеточные машины имеют две системы шпуледержателей, расположенных на двух параллельных частях машины (рис. 78). Задние шпуледержатели укреплены на кольцевом поясе диска оплетчика, соединенного с приводным валом, и движутся по часовой стрелке. От этого диска посредством конического шестеренчатого зацепления приводятся в движение промежуточные шестерни, расположенные по окружности между обеими частями машины. Промежуточные шестерни, входя в соприкосновение с зубчатыми секторами колодок передних шпуледержателей, вращают их в направлении против часовой стрелки. Таким образом создается разнонаправленное круговое движение двух систем нитей оплеточной машины. В процессе такого движения потоки нитей с заднего диска посредством механических нитеводителей попеременно направляются то выше, то ниже потоков нитей передних шпуледержателей. Нити же этих шпуледержателей сохраняют постоянство своего положения по отношению к оси машины.

Ведомый соответственным нитеводителем, и будучи поднятым, поток нитей заднего ряда перекроет два потока нитей переднего ряда, а затем, будучи опущен нитеводителем, пройдет под двумя потоками переднего ряда. Так как в это же время рукав имеет поступательное движение, то такие перекрытия ведут к образованию переплетения из обоих систем нитей (см. рис. 65,6) по типу саржи с раппортом, равным 4 (см. главу 9). Возможно также плетение гарнитурового типа.

Число шпуль в переднем и заднем рядах одинаково, как и число промежуточных шестерен. Оси шпуль параллельны плоскости заднего диска. В процессе кругового движения поток нитей заднего диска посредством механических нитеводителей попеременно направляется выше и ниже потоков нитей передних шпуледержателей. Ведомый нитеводителем и будучи поднят им, поток нитей заднего ряда перекрывает два потока нитей переднего ряда, а затем опускается нитеводителем. Тогда очередной поток нитей переднего ряда пройдет над двумя потоками заднего ряда. Этим создается характерное двухпрядное переплетение оплетки рукава.

Пряжа или проволока укладывается в оплетку под некоторым натяжением. Успешность работы машины в значительной степени зависит от равномерности натяжения нитей, а последнее — от равномерной строго параллельной намотки (трощения) потоков нитей на шпули. Нити сбегают с заторможенной шпули через натяжное устройство, которое при помощи регулирующей пружины может быть установлено на любое натяжение потока нитей. Во время плетения натяжное устройство шпули ослабляет ее тормоз настолько, что шпуля спускает достаточное количество нитей. Это устройство обеспечивает должное натяжение, вплоть до израсходования всего запаса нитей на шпуле. Так как потоки нитей заднего диска, направляемые нитеводителями, имеют меняющийся ход и при этом значитель но вибрируют, то натяжение их должно быть несколько слабее, чем у потоков нитей переднего диска.

Оплеточные машины снабжаются автоматическим остановом на случай обрыва или израсходования потока нитей на любой шпуле с одновременной световой сигнализацией. Оплеточные машины различаются по числу шпуль, иначе говоря, количеством потоков оплетки; применяются 12-, 24-, 32-, 36-, 48-, 64-, и даже 96-шпульные машины. Число нитей, одновременно намотанных на шпуле (число нитей в потоке), колеблется от одной и выше.

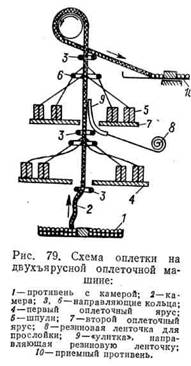

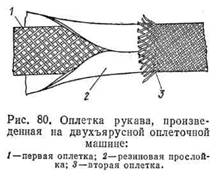

Двухъярусные оплеточные машины за один проход рукава выполняют на нем две оплетки (рис. 79). На этих машинах одновременно с оплеткой накладывают промежуточную резину. Для этого применяется смазка клеем, пастой или накладка полоски каландрованной резиновой смеси с помощью особого «улиткового» или желобчатого приспособления. Такая полоска направляется поверх оплетки и тут же покрывается второй оплеткой (рис.80).

Рукава оплеточные (дорновые) длиною до 18 м изготовляют на горизонтальных машинах, имеющих одну, две или три оплеточных головки. Бездорновые рукава изготовляют на вертикальных оплеточных машинах с одной или двумя головками, в отрезах до 152 м; рукава диаметром до 6 мм даже до 300 м длиной.

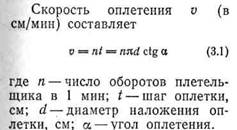

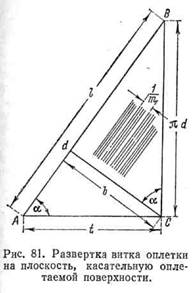

Скорость оплетения зависит от величины шага оплетки и числа оборотов плетельщика. Шаг оплетки определяется диаметром наложения оплетки и углом, под которым поток нитей оплетки располагается по отношению к образующей оплетаемой цилиндрической поверхности. На рис. 81 представлена развертка витка / при длине шага

t на плоскость, касательную оплетаемой поверхности. Угол а определяется наклоном потока нитей оплетки к линии, по которой плоскость развертки касается цилиндрической поверхности.

Из уравнения (3.1) видно, что при постоянном для данной машины числе оборотов п плетельщика скорость оплетения v является величиной переменной и зависит от диаметра наложения оплетки d и угла оплетения а. Поэтому, исходя из заданных d и а, устанавливают полагающуюся скорость оплетения путем регулирования, посредством сменных шестерен, окружной скорости приемного барабана или транспортера (при оплетке на дорне). Изменяя число оборотов приемного барабана, можно при заданном диаметре d иметь различную величину шага оплетки и угла а.

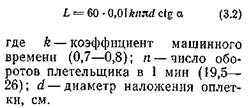

Скорость прохода рукава и число нитей в потоке оплетки позволяют регулировать плотность оплетения. Производительность шпульной оплеточной машины L (в м/ч), считая на один слой накладываемой оплетки, определяется уравнением (3.2)

Производительность оплеточной машины достигает 300 м/ч.

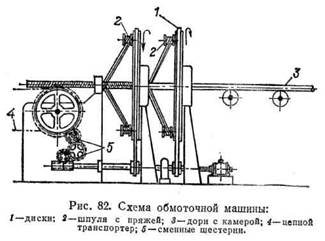

Обмоточные машины. Для изготовления рукавов с обмоточным каркасом применяются специальные обмоточные машины (рис. 82), несколько напоминающие двухъярусные оплеточные, но с вертикально расположенными дисками. Между слоями обмотки следует прокладывать резиновую прослойку или смазывать рукав резиновым клеем.

Отсутствие переплетения, а, следовательно, и перекрытий, устраняет добавочное напряжение от изгиба в материале каркаса, значительное при малых радиусах и при большой жесткости таких материалов, как стальная проволока. Это обстоятельство, а также упрощение конструкций и обслуживания обмоточных машин, по сравнению с оплеточными, делает первые перспективным видом оборудования рукавных производств.

Иногда обмотку производят не отдельными потоками нитей, а полосками прорезиненного корда шириной 5 см. У таких обмоточных машин два коллектора со шпулями, вращающимися навстречу друг другу; дорн перемещается вдоль оси машины с помощью цепного транспортера; они просты по устройству и производительны. Можно изготовлять обмоточные рукава с нахлесткой всего из двух слоев прорезиненного корда, наложенных под углом друг на друга. При этом к нижнему слою предварительно придублирована резина для камеры, а к верхнему — резина для обкладки рукава.

Средняя производительность обмоточной (навивочной) машины 9 м/мин, что значительно превышает скорость оплетки. Преимущество обмотки, по сравнению с оплеткой, состоит в том, что последняя более жестка; нити или проволока, работающие в переплетении, ослабляются. Основной недостаток обмоточных рукавов — распушивание их на местах отреза, что приводит к более быстрому разрушению в эксплуатации. Для устранения этого недостатка: применяют накладку наружного оплеточного слоя; придают проволоке начальную спиралыюсть с тем же шагом и диаметром; используют специальные машины.

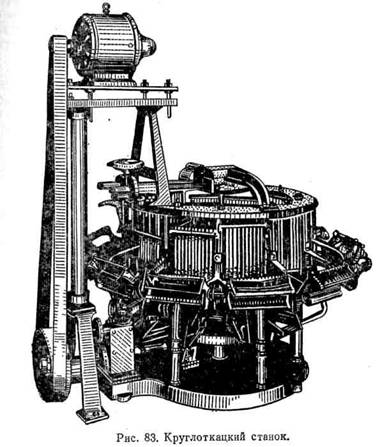

Круглоткацкие станки. Круглоткацкий станок в отличие от оплеточной машины изготовляет ткань, имеющую основу и уток. Этот станок (рис. 83) по существу представляет собой ряд узких ткацких.станков, ремизки которых расположены по периметру правильного многоугольника.

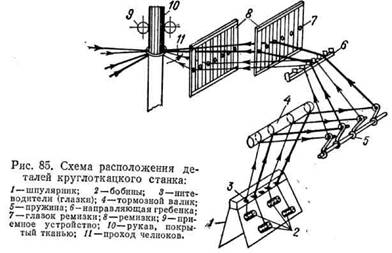

Катушки с основой помещаются на шпулярнике, расположенном под эстакадой, на которой установлен кругло-ткацкий станок, или же основа наматывается на ткацкий навой. Челнок-катушка круглоткацкого станка движется по кругу, последовательно переплетая нити основы. Одновременно работают два диаметрально расположенных челнока, прокладывая соответственное количество уточных нитей (рис. 84). Нити основы направляющим кольцом сводятся к центру станка, куда одновременно подается заготовка рукава. Внутренний диаметр круглотканого чехла, отвечающий наружному диаметру камеры, на которую нарабатывается чехол, определяется формующим конусом. Схема расположения деталей круглоткацкого станка приведена на рис. 85. На шпулярнике / расположены бобины 2, сходящие с них нити основы через направляющие глазки 3 выходят на эстакаду. Здесь они огибают покрытый фетром тормозной валик 4, проходят через глазки пружины 5 и направляющую гребенку 6. Отсюда, переменив вертикальное направление хода на горизонтальное, нити основы проходят через глазки 7 ремизок 8, огибают направляющее кольцо и формующий конус. Приемное устройство 9 непрерывно уводит рукав 10. Уток, намотанный на катушку (заменяющую челнок), проходит по кругу в проходе челноков, образованном схождением нитей основы. Станок имеет 8—12 пар ремизок и от 12 до 24 глазков в каждой ремизке; через эти глазки проходят нити основы. Однако такое полное количество нитей основы необходимо лишь в случае изготовления чехла предельно большего диаметра. При изготовлении чехлов меньших размеров число нитей основы снижается с равномерным распределением ее по всем ремизкам. Перемещение ремизок регулируется таким образом, что подъем и опускание каждой следующей друг за другом пары ремизок совпадают с ходом челноков. В целом создается непрерывное волнообразное перемещение всего ремизного аппарата.

Челноки, расположенные один против другого на внутренней стороне станка, движутся по жестким направляющим. Передвижение челноков осуществляется шестернями, зацепля зацепляющими челночные рейки. Каяедая шестерня находится в сцеплении с рейкой чем пока до тех пор, пока с ним не войдет в контакт следующая. Уточная нить сходит с катушки с некоторым торможением, обеспечивающим натяжение нити. Роль «берд» ткацких станков здесь выполняют особые прикрепленные к челнокам «клювы», укладывающие нити утка между нитями основы. При замене катушки с уточной нитью связывают новую нить с остатком работающей и тем предупреждают необходимость длительной новой заправки нити. Основой служит крученая пряжа любых видов; уток — такая же пряжа или проволока, или тросы. В отличие от оплеточных машин, накладывающих проволоку, деформированную практически в пределах ее упругости, круглоткацкий станок кладет проволочный уток, деформируя его в устойчивую спираль.

На круглоткацких станках (ТКМ-125Р) можно изготовлять чехлы для рукавов диаметром до 125 мм как с мягким из пряжи, так и с проволочным утком. В последнем случае «клювы» у катушек, прокладывающих уток, не обязательны.

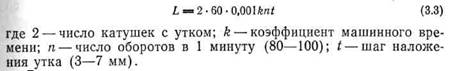

Производительность круглоткацкого станка L (в м/ч) определяется уравнением (3.3)

В текстильном производстве при изготовлении чехлов для пожарных рукавов пока еще применяют плоские ткацкие станки; в качестве основы здесь предпочитается льняная пряжа.